唐超兰1,许秋平1,翁 浩1,刘志木1,周钰波1,周德敬2

(1.广东工业大学机电工程学院,广东广州510006;2.银邦金属复合材料股份有限公司,江苏省金属层状复合材料重点实验室,江苏无锡214145)

摘要:根据冷轧金属复合板的结合机制,通过改变表面处理工艺参数(不同打磨磨具、不同打磨次数、不同载物台水平移动速度打磨、不同打磨方向等),研究了表面处工艺对冷轧铝/钢(4A60/08AL)复合板结合性能的影响。结果表明,采用钢丝直径为0. 35 mm~ 0.6 mm的钢丝刷打磨钢表面有利于铝/钢复合,结合强度在50 M Pa以上;采用平行于轧制方向打磨钢表面更有利于铝/钢轧制复合。打磨次数在2~3次时,4A60/08AL的结合性能较好;载物台水平移动速度在6 mm/s~ 10 mm/s之间钢表面处理的效果最佳,铝/钢结合强度较好。

关键词:冷轧复合;表面形貌;打磨参数;结合强度

中图分类号:TG335. 85文章编号:1007 - 7235( 2016) 06 - 0025 - 06

铝/钢轧制复合材料兼具钢材良好力学性能和铝的耐腐蚀性好、材质轻、热导率高等优点,可广泛用于航空航天、汽车、冶金、机械、炊具、电厂冷却塔制造等领域。目前铝/钢复合材料生产多采用轧制复合技术。轧制复合铝/钢复合材料一般经过表面处理、轧制复合和后续的热处理。而表面处理的效果对复合带材的结合性能至关重要。因此,研究表面处理工艺参数对复合带材结合性能的影响,对制备高性能铝/钢复合材料具有重要意义。目前国内外许多研究者对铝/钢复合表面处理工艺开展了大量的研究。

本试验根据金属复合板界面的结合机制,通过改变钢表面处理的各类工艺参数(改变打磨磨具、打磨方向、打磨次数、打磨速度等),研究钢表面处理工艺对铝/钢( 4A60/08AL)复合板结合性能的影响。

1 试样制备与试验方法

1.1试样制备

08AL钢板尺寸250 mm×95 mm×3.75 mm;4A60铝板尺寸250 mm x95 mm x0.23 mm。其化学成分见表1,力学性能见表2。备注:钎焊材料4343/3003复合铝板尺寸:150 mm×120 mm x2 mm,其中4343铝面与4A60铝板钎焊。

1)采用国际公认的化学+机械结合表面处理方式

A.化学处理:室温下用10%的盐酸浸泡钢板40min左右,直到钢板表面产生均匀的气泡,取出样品,用水冲洗后再丙酮擦拭,酒精擦拭,最后用吹风机吹干。

B.机械处理:试验室专用在线打磨机(专利号ZL201420327122.7)。

选取4 mm厚08AL钢板和0.23 mm厚4A60铝板,按照表面处理、轧制复合步骤进行:

采用单一变量的方法表面处理钢表面。方式一是采用不同粗细钢丝的刷子打磨钢表面,不改变其他条件;方式二打磨1~5次,不改变其他条件;方式三改变载物台水平推杆速度(全速23 mm/s,分别取20%、30%…80%全速),其他条件不变;方式四采用垂直轧制方向(即横向Transverse Direction,TD)、沿轧制方向( Rolling Direction,RD)、900交叉方向打磨钢板表面,其他条件不变。表面处理工艺参数如表3所示。

2)冷轧复合

采用四辊轧机,压下率55%,轧制速度为0.05m/s。测试过程:按照IS0 25178标准选用OLS4000激光共聚焦显微镜测定轧制复合前后表面的面粗糙度Sa和三维形貌(其中,轧制复合后钢表面Sa是通过Na OH溶液腐蚀铝层后测得)。每个样品随机测量了7个点。每个点的测量面积为640×640 μm2。

轧制复合后,实测铝/钢复合板厚度为2 mm。在铝板面上钎焊一层2 mm厚4343/3003复合铝板(4343铝与4A60铝板面钎焊,如图1、表4所示),钎焊工艺如图1所示。根据复合板力学性能测试方法( GB/T 6369 - 2008),通过线切割制备出5 mm深槽,保留了(2.5 t0.1)mm重叠部分,拉剪试验样品如图2所示。在万能拉伸机进行拉剪试验,拉伸方向为RD( Rolling Direction),拉伸速度2 mm/min。

备注:图1中基体表示4A60/08AL复合板,覆盖层为涂在4A60铝表面的助焊剂,钎焊层为4343/3003(当时现有3003/4343复合板,且只需用到4343钎焊性能)。钎焊炉有6个温区,样品必须从第1温区以1 000 mm/min的速度缓慢移动到第6区,整个过程大约历时24 min,氩气保护。

2. 结果与分析

2.1 打磨磨具对结合强度的影响

用不同粗细钢丝的刷了(见表3的方式一)打磨后,表面形成了不同的微观形貌,如图3所示。

图4和图5表示随着钢丝的直径增加,打磨后的钢表面粗糙度和铝/钢结合界面平均剪切强度都呈现增加趋势。当钢丝直径达到0.6 mm时,粗糙度达到最大值,结合强度也达最大状态。当钢丝直径较小时,钢丝刷显得较软,表面处理过程中其变形程度大,对钢表面形成的粗糙度和加工硬化层较小,这些因素都不利于轧制复合,导致结合强度低。随着钢丝直径增大,钢丝刷强度增大,打磨的钢表面粗糙程度和表面硬化层厚度增加,有利于在轧制过程中粗糙的钢峰和破裂硬化层刺入铝层,形成机械嵌入式咬合,从而使铝/钢的结合强度增加。当钢丝直径达0.9 mm时,在钢表面形成较宽的沟壑,导致钢表面钢峰数量减少,不利于铝/钢轧制复合过程的机械嵌入式咬合,最终导致使铝/钢的结合强度降低。

2.2 打磨方向对结合强度的影响

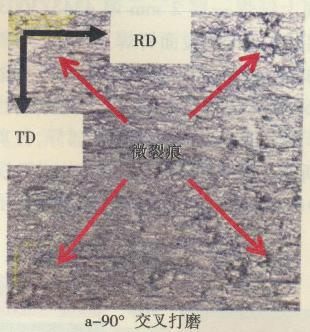

图6为沿着平行轧制方向( RD)、垂直轧制方向(TD)、900交叉三种打磨方式表面处理后轧制复合的钢的表面形貌。轧制复合后,在大的压力作用下,钢表面形成的微裂纹与打磨方向形成的纹路有一定的关系。

由图7可以看出,三种打磨方式形成的表面的面粗糙度Sa从大到小依次为RD打磨、TD打磨、900交叉打磨,铝/钢结合强度从大到小依次为RD打磨、TD打磨、900交叉打磨。这是由于平行轧制方向打磨,钢表面形成的纹路与轧制复合方向相同,根据金属塑形变形流动特性,由轧制复合最小阻力定律可知,新鲜金属在沿轧制方向流动阻力最小,在大的压力作用下,与刺破的铝板形成充分的机械交合,冷接触焊点点位明显高于其他打磨方式的,最终形成较高的结合强度。

2.3打磨次数对结合强度的影响

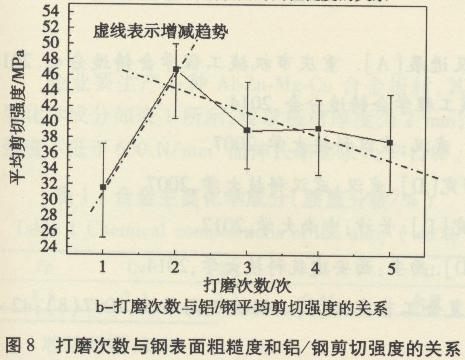

图8表示打磨次数与钢表面粗糙度和铝/钢复合材料平均剪切强度的关系。可以看出,随着打磨次数增加钢表面粗糙度先增大后减小,最后趋于稳定;铝/钢界面剪切强度的变化规律与钢面粗糙度变化相似。这是由于在前三次打磨中,钢表面的覆盖物逐渐被打磨洁净,露出新鲜金属并且形成一定粗糙度的波峰,有利于铝/钢轧制复合。随着打磨次数增多,表面原有的粗糙波峰被破坏,已露出的新鲜金属在钢丝刷的作用下发生严重的氧化,从而导致铝/钢的结合强度降低。

2.4 不同水平推杆速度下打磨对结合强度的影响

图9表示载物台水平移动速度与钢表面粗糙度及铝/钢复合材料平均剪切强度的关系。可以看出,随着移动速度增加钢表面粗糙度先增加后降低,最后趋于稳定,铝/钢复合材料的平均剪切强度变化规律基本上与其相似。当初始移动速度为4.6 mm/s时,由于钢板水平移动速度较慢,表面过度打磨,表面形成的钢峰被破坏,新鲜金属氧化过度,导致比水平移动速度6.9 mm/s时的结合强度低,随着速度从6.9 mm/s再进一步增加,钢表面打磨效果不充分,残留有原始覆盖层,形成的表面粗糙度低,导致铝/钢的结合强度降低,如图10所示。

3 结论

1)采用钢丝直径在0. 35 mm~0.6 mm之间的钢丝刷打磨钢板,有利于铝/钢轧制复合,其结合强度在50 M Pa以上;

2)采用平行于轧制方向的表面打磨处理工艺更有利于铝/钢轧制复合;

3)打磨次数在2~3次时,表面处理效果最佳,铝/钢结合性能较好;

4)在载物台水平移动速度为6 mm/s~10 mm/s之间的表面处理效果最佳,铝/钢结合强度较好。