刘金书

(中国铁建重工集团有限公司,湖南长沙410100)

摘要:采用不同的超声功率成功对6061-T4铝合金进行了超声辅助搅拌摩擦焊接试验。对所获得的超声辅助搅拌摩擦焊接接头的力学性能、微观组织和断口形貌进行了对比分析。结果表明,接头的抗拉强度随着超声功率增大而升高。超声功率为1.5 kW时,抗拉强度达到最大的221 N/mm2,继续增大功率抗拉强度下降,接头硬度在该功率下分布较为均匀。断后伸长率随功率增加而降低。前进侧边界在轴肩与搅拌针交汇处和搅拌针底部存在收缩的圆弧,

而在前进侧边界搅拌针中间作用区域形成了稍有弧度的鼓胀。拉伸断口形貌随超声功率增大分别由较大较深的韧窝转变为较小较浅的韧窝、韧窝和准解理、准解理和解理等形貌。

关键词:超声辅助搅拌摩擦焊;功率;断口;性能

中图分类号:TC453 文章编号:1007 - 7235( 2016) 06 - 0046 - 05

搅拌摩擦焊接(Friction stir welding,FSW)是由英国焊接研究所( TWI)于20世纪90年代初发明的一种新型固态连接技术,主要用于熔化焊难以焊接的轻合金。随着搅拌摩擦焊应用越来越广泛,对铝合金焊接质量也越来越高。但常规搅拌摩擦焊接存在产热呈“漏斗”状上下分布不均匀,焊接时摩擦产生的热量较大使得接头产生软化等问题。同时其固有的焊接结构造成焊缝内材料流动性不一致,接头上下力学性能不一样。针对上述常规搅拌摩擦焊存在问题,国内外学者对常规搅拌摩擦焊接工艺进行改进,研究出常规搅拌摩擦焊接与超声振动复合的超声辅助搅拌摩擦焊( Ultrasonic Assis-ted Friction Stir Welding,UAFSW).

超声辅助搅拌摩擦焊接是在常规搅拌摩擦焊接的基础上,结合功率超声利用振动能量对金属熔体状态、组分、功能和结构的作用而研发出来的一种复合焊工艺。本试验在不同超声功率作用下进行超声辅助搅拌摩擦焊接试验,并分析了超声功率对接头性能、微观组织及拉伸断口形貌的影响,同时研究了在不同超声功率下接头断口形貌的差异。

1 试验过程

试验材料为厚度1.8mm的6061-T4铝合金板,抗拉强度为230 N/mm2,断后伸长率为12.3%。其化学成分见表1。

在常规搅拌摩擦焊的基础上加入轴向振动的超声装置,形成搅拌摩擦焊与超声振动的复合的超声辅助搅拌摩擦焊接(如图1所示)。焊接过程中,超声功率大小可调,最大功率3 kW。

超声辅助搅拌摩擦焊接采用的搅拌头参数为:轴肩直径为ϕ6 mm,搅拌针直径ϕ2 mm,长度为1.7mm。焊接参数为:旋转速度1400 r/min,焊接速度120 mm/min。焊接完成后,用线切割机横向切取焊缝横截面制作金相试样,在在Leica DMI 5000 M光学显微镜下观察其金相组织,室温下在MTS Land-mark 50 k N拉伸试验机上进行拉伸试验,TESCANMIRA 3 FE-SEM高真空场发射扫描电子显微镜对拉伸断口进行扫描观察。

2 试验结果与分析

2.1接头力学性能分析

2.1.1接头拉伸性能分析

对焊缝质量良好的常规搅拌摩擦焊接( FSW)接头和超声辅助搅拌摩擦焊接( UAFSW)接头分别进行拉伸强度对比试验。从拉伸试验数据分析可知,常规搅拌摩擦焊接的平均抗拉强度为207 N/mm2,平均伸长率为6. 7%。当超声功率增大至0.9 kW时,超声辅助搅拌摩擦焊接接头的平均抗拉强度略有升高,为211 N/mm2,伸长率保持6.7%不变。随着超声功率进一步增大至1.5 kW,其所获接头的平均抗拉强度达到221 N/mm2的最大值,达到母材强度的96%,但伸长率下降到6%。继续增大超声功率,在超声功率为2.7 kW的工况下,所获得超声辅助搅拌摩擦焊按接头的抗拉强度不仅没有增大,反而下降至203 N/mm2,低于常规搅拌摩擦焊接头抗拉强度。伸长率也下降至4.6%。

由此可见,超声功率的大小对接头质量有直接的影响。超声波热效应在焊接过程中增加热量输入,但超声表面效应能够有效降低搅拌头和待焊件的摩擦因数,导致由摩擦产生的热量减少。由于搅拌摩擦焊主要热量来源于摩擦生热,超声热效应带来的热量不足以弥补摩擦生热减少带来的热量损失。焊接过程中测量FSW和UAFSW的温度发现.UAFSW的焊接温度比FSW要低约500C。较低的焊接温度能够增加强化相数量,阻止晶粒长大,减小因焊接热加工带来的接头软化。因此随着超声功率增加,焊接温度降低,接头抗拉强度升高。但继续增加超声功率,加剧了超声波表面效应,搅拌头和待焊件间摩擦因数进一步减小,搅拌头的旋转与塑性金属间滑动增大,焊缝金属流动不充分。同时更低焊接温度导致塑性金属流动性变差,增大焊缝内部组织分布不均匀,造成接头力学性能降低。

2.1.2接头硬度分析

图2所示当超声功率为0.9 kW,1.5 kW,2.7kW时距焊缝上表面焊缝横截面0.9 mm处的硬度值。从图2可以看出,超声辅助搅拌摩擦焊与常规搅拌摩擦焊接硬度分布大致相同,呈W状分布。在功率小于1.5 kW时,硬度随着功率增加而增大;继续增大功率硬度值不增反降。在2.7 kW时硬度值最小,其幅度变化也最大。1.5 kW时的硬度波动较小,焊缝硬度分布较均匀。

超声功率在1.5 kW时,其摩擦产生的热量导致金属塑性流变以及摩擦因数带来的金属流动达到了最佳结合,整个焊缝硬度分布较为均匀,常见的W形硬度分布不明显。但继续增大功率,超声表面效应增大导致摩擦因数继续减小,同时超声的体积效应导致塑性金属运动粘度减小,造成搅拌头周围材料振动与远离搅拌头的材料出现较大的反差,因此在2.7 kW功率时焊缝内部硬度分布最不均匀。

2.2微观组织分析

图3a和图3b分别所示为常规搅拌摩擦焊和超声辅助搅拌摩擦焊焊缝前进侧组织,包括焊核区( SZ)、热机影响区(TMAZ)和热影响区(HAZ)。

对比分析图3a和图3b可以看出,超声辅助搅拌摩擦焊接的前进侧边界比常规搅拌摩擦焊接的边界较为清晰。超声辅助搅拌摩擦焊焊缝热机影响区较小。在图3b所示箭头处,超声辅助搅拌摩擦焊边界有向内明显的弧形收缩。同时在两箭头中间部分前进侧边界稍有鼓胀(如图3b中弧线所示)。这是因为在超声机械效应作用下,使得搅拌头对周围金属切削作用更为明显。超声振动的机械效应、表面效应可显著降低切削阻力,比普通切削的切削力降低60%,并可有效降低刀屑之间的摩擦因数,因此使得超声辅助搅拌摩擦焊接前进侧边界较为清晰。焊缝表面和焊缝底部的材料在轴肩超声振动作用下反复抽压,将上下两部分的材料挤向焊缝中部,因此出现了前进侧边界鼓出的圆弧。

2.3接头断口形貌对比

图4所示为常规搅拌摩擦焊焊缝拉伸断口SEM图。由图4可见,该断口布满了大大小小较深的韧窝,同时大韧窝内存在许多小韧窝。韧窝底部有夹杂物和第二相粒子脱离后留下的孔洞。韧窝数量较多且深,撕裂棱明显,反映出常规搅拌摩擦焊接接头塑性变形能力较大。在大韧窝周围有撕裂棱的聚集,这是由于在拉应力的作用下,第二相粒子周围堆积的位错环被推向粒子而形成微孔,微孔不断长大并相互挤压聚合,在长大聚合过程中部分韧窝变形较大,其周边被挤压而产生了撕裂棱聚集。

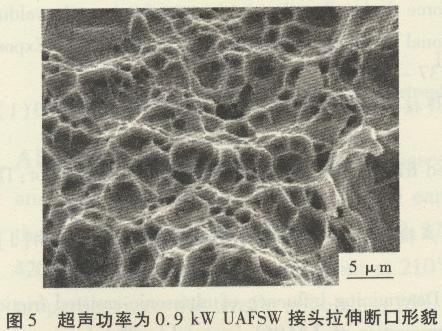

超声功率为0.9 kW的超声辅助搅拌摩擦焊接接头拉伸断口形貌如图5所示。与图4相比,大韧窝尺寸较小,韧窝较浅,撕裂棱不如常规搅拌摩擦焊接断口明显。在左上部大韧窝底部有滑移断裂出现的较为平坦的蛇形滑移花样。蛇形滑移是接头内不同晶粒之间同时沿着几个相交的滑移面滑移而形成的弯曲条纹。图5断口上部较平坦,下方较高,断面起伏较大。

图6所示为超声功率为1.5 kW时UAFSW试样在拉应力作用下形成的断口形貌。断口中韧窝数量、尺寸及深度均有不同程度下降。韧窝大小、深浅及数量取决于材料断裂时夹杂物和第二相粒子的大小、间距和数量;韧窝深度是反映材料塑性变形能力大小的主要因素之一。断口中还有局部形成的小平面,平面上有明显的撕裂棱,为准解理形貌。因此该断口为韧窝和准解理的混合断裂形式。图6中韧窝较浅,且准解理属于脆性断裂的一种,因此接头塑性变形能力较弱。

超声功率为2.7 kW的超声辅助搅拌摩擦焊接头拉伸断口形貌如图7所示。图7中韧窝数量很少,主要由准解理的小平面和解理台阶构成。局部能看到明显的撕裂棱。韧窝向下被拉长呈开口向下的抛物线状,说明断裂是从上向下发展,出现了拉伸撕裂。该断口的塑性变形能力最差。

超声波的机械效应、体积效应、表面效应、热效应相互作用,对接头质量起着重要作用。一定功率下的机械振动在超声辅助搅拌摩擦焊接过程中可以促进焊缝内材料充分流动,加速焊缝内组织均匀。UAFSW焊接过程中超声的加入没有使得焊接温度升高,反而因为超声的表面效应导致摩擦因数减小,从而造成UAFSW焊接温度比FSW的低。较低的热量输入加速了焊缝内部塑性金属在冷却时形核位置增多,形核更加细小,加速形核过程。图5中在超声作用下形核较多,但尺寸较小,断裂后韧窝尺寸较小、较浅。随着超声功率增加,超声振幅进一步增大,使得焊缝金属流动不均匀,拉伸断口呈现了韧窝、准解理和解理混合断裂形式,如图6和图7。随着超声功率增大,图4中断口形貌由大而深的韧窝逐渐变为图5小而浅的韧窝以及图6和图7中混合断裂形貌,这些与试样拉伸试验中断后伸长率随着超声功率增加而降低现象是一致的。

3 结论

1)超声辅助搅拌摩擦焊接接头的拉伸强度随着超声功率的增加先升高、后降低。在超声功率为1.5kW时达到最高的221 N/mm2,达到母材的96%。伸长率随着超声功率的增加而呈降低趋势。

2)超声辅助搅拌摩擦焊接在超声功率为1.5 kW时的接头强度最高,硬度分布最均匀。继续增大超声功率其接头强度和硬度下降较为明显,低于常规搅拌摩擦焊的;伸长率随超声功率增加而减小。

3)超声辅助搅拌摩擦焊的前进侧边界比常规搅拌摩擦焊的边界更加清晰,热机影响区较小。前进侧边界在轴肩与搅拌针交汇处和搅拌针底部存在收缩的圆弧,而在前进侧边界搅拌针中间作用区域形成了稍有弧度的鼓胀。

4)超声功率对超声辅助搅拌摩擦焊接头拉伸断口形貌有明显的作用。随着功率增加,断口形貌分别由较大较深的韧窝转变为较小较浅的韧窝,韧窝和准解理,准解理和解理等形貌。