杨金忠,潘鹤林*,吴博航,林飞腾,赵汉秦

(华东理工大学化工学院,上海200237)

摘要:研究了用溶液结晶法从三羟甲基丙烷精馏重质残液中提取双三羟甲基丙烷的过程,并对溶解和结晶等关键操作单元进行了讨论,确定了最佳操作条件:原料与溶剂的质量比为1:4~1:5,溶解温度为( 100~ 102)℃,结晶温度为(-1~1)℃,搅拌速率为( 180~ 200) r/min。在此条件下,生产的双三羟甲基丙烷产品纯度达到97%以上,熔化温度达到110℃以上,满足工业产品质量要求。

关键词:双三羟甲基丙烷;三羟甲基丙烷;溶液结晶

中图分类号:TQ042 文章编号:0253 - 4320( 2016) 06 - 0071 - 03DOI:10. 16606/j. cnki. issn 0253 - 4320. 2016. 06. 017

双三羟甲基丙烷(ditrimethylolpropane,简称DTMP)是三羟甲基丙烷(trimethylolpropane,简称TMP)的二聚体,为白色粉末状或片状晶体,带有4个比较活泼的伯羟基。双三羟甲基丙烷是三羟甲基丙烷的高附加值深加工产品,具有比三羟甲基丙烷更优越的性能和更高的反应活性,可以替代甘油、新戊二醇、季戊四醇、三羟甲基丙烷等多元醇合成具有链状和网状结构的特种树脂,广泛用于生产高档涂料、特种油漆、表面活性剂、炸药、增塑剂、高级航空润滑油、纤维加工剂等,尤其在表面活性剂和航空润滑油方面的应用更具有独特的性能。

目前,全球对双三羟甲基丙烷的需求量达到1.5万t/a,市场主要分布在欧美、日本、韩国和中国。而世界上仅有美国、日本、瑞典和中国等少数几个国家生产双三羟甲基丙烷,其中,以瑞典Perstorp公司的产品质量最优,占据国内外50%以上的市场份额。国内双三羟甲基丙烷的生产厂家主要有吉化公司、宜化公司、百川公司和波力奥公司,其中,吉化公司的产品质量较好,大部分用于出口。

双三羟甲基丙烷的生产方法主要有TMP残液回收法和缩合法,而乙基丙烯醛法、氧杂环丁烷法和碳酸酯法也有报道,但目前处于小试研究阶段,未见工业化应用。缩合法是以TMP为原料进行两分子脱水缩合,由于反应条件不易控制,选择性差,副反应多,产品收率低而受到制约;TMP残液回收法是以TMP精馏重质残液为原料,通过一系列物理方法得到产品。该方法原料低廉,工艺简单,操作方便,产品利润高,是拥有TMP生产装置企业的首选方法。笔者以TMP残液为原料,采用溶液结晶法回收双三羟甲基丙烷。

1 实验部分

1.1 基本原理

利用DTMP、TMP和重质残液中其他组分在溶剂中溶解度差异及不同温度下溶解度不同,静置分液、降温结晶提取TMP精馏重质残液中的DTMP。

1.2主要原料及器材

TMP精馏重质残液(DTMP质量分数为76. 4%),高信化工提供;溶剂,自制。

三口烧瓶;电热器;恒速电动搅拌器;分液漏斗;烧杯;低温恒温槽;布氏漏斗;吸滤瓶;真空干燥箱。

1.3分析仪器

Agilent 6890气相色谱仪。1.4 实验方法

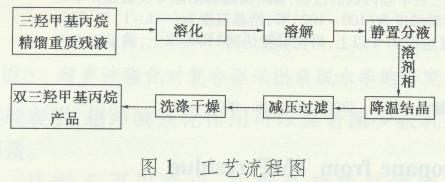

将三羟甲基丙烷精馏重质残液加热熔化后加入溶剂,在搅拌条件下进行溶解,然后静置分液,分离出下层深黄色油相,上层透明溶剂相经降温结晶、减压过滤、洗涤干燥,得到双三羟甲基丙烷产品。工艺流程图如图1所示。

按图1所示工艺过程,考察并确定溶解过程中溶解温度、原料与溶剂的质量比和结晶过程中结晶温度、搅拌速率等工艺参数。其中:

DTMP收率=(DTMP结晶量/TMP残液量)×100%。

2结果与讨论

2.1溶解过程

三羟甲基丙烷精馏重质残液常温下为固态,加热熔化后成黄色液体。再加入适量溶剂后,形成溶剂相与油相。由于DTMP、TMP和重质残液中其他组分在两相中溶解度差异,不同温度下溶解度也不同,故在恒定温度下,搅拌0.5 h左右,使得DTMP被充分溶解于溶剂中。

在其他条件相同的情况下,分别研究溶解温度和原料与溶剂的质量比对产品收率的影响(产品纯度均为97%~98%)。

2.1.1 溶解温度对产品收率的影响

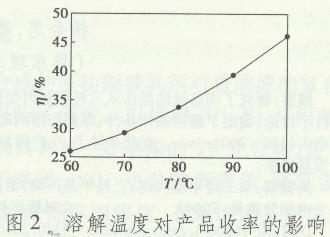

其他条件相同时溶解温度对产品收率的影响如图2所示。

从图2可以看出,随着温度升高,产品收率不断增加。这与DTMP在溶剂中的溶解度曲线是相吻合的,随着温度升高,DTMP在溶剂中溶解得越多。根据图2确定适宜的溶解温度为100~102℃。

2.1.2原料与溶剂的质量比

其他条件相同时,原料与溶剂的质量比对产品收率的影响如图3所示。

从图3可以看出,随着原料与溶剂质量比增加,产品收率先上升后下降。这与DTMP溶解度曲线相吻合,随着溶剂量的增加,溶于其中的DTMP量越多。而当溶剂量增加到一定程度后,由于油相作用,部分DTMP溶在其中,继续增加溶剂量并不能从油相中萃取出更多的DTMP,反而导致DTMP在结晶过程中析出量减少。根据图3确定适宜的原料与溶剂的质量比为1:4~1:5。

2.2分液过程

为保证分液后DTMP与重组分能最大程度地分离,需保证整个分液过程的温度尽可能接近100 0C,考虑到DTMP收率和溶剂消耗,分液时间控制在0.5 h内。

2.3结晶过程

DTMP在溶剂中的溶解度随温度变化较大,故采用降温结晶。在搅拌下,控制一定降温速率,降至结晶温度后,保持2h左右,有白色粉末状晶体析出。

在其他条件相同的情况下,分别研究结晶温度和搅拌速率对产品收率和纯度的影响。

2.3.1 结晶温度对产品收率和纯度的影响

其他条件相同时,结晶温度对产品收率和纯度的影响如图4所示。

从图4可以看出:随着结晶温度降低,产品收率明显增加,主要原因是温度越低,DTMP溶解度越小,结晶量也就越多;随着结晶温度升高,产品纯度也有所增加,这是因为温度较高时避免了一些低熔点杂质的析出,提高了产品的色度。根据图4确定适宜的结晶温度为-1~1℃。

2.3.2搅拌速率对产品收率和纯度的影响

其他条件相同时,搅拌速率对产品收率和纯度的影响如表1所示。

从表1可以看出,随着搅拌速率增加,产品收率先增加后减小,而纯度则变化不大。原因是搅拌速率较小时,溶液中粒子活动性不强,导致粒子之间无法通过相互碰撞而聚结成较大的颗粒;搅拌速率较大时,溶液中聚结在一起的较大颗粒又会很快被分开。这2种情况均会影响晶体的大小,析出的小颗粒晶体也不利于分离,导致后续过滤时有部分损失。因此,确定适宜的搅拌速率为180~ 200 r/min。

2.4干燥过程

减压过滤后DTMP晶体中仍含有不少溶剂,需进行干燥。由于少量溶剂与杂质的存在,晶体熔点较低,鼓风干燥无法除尽溶剂,故采用真空干燥,真空度为0. 095MPa,温度为40℃,干燥时间4~8 h。

3结束语

(1) TMP残液回收法的最佳操作条件为:原料与溶剂的质量比为1:4~1:5,溶解温度为100~1020C;结晶温度为-1~10C,搅拌速率为180~ 200r/min。

(2)生产的DTMP产品为白色粉末状晶体,纯度达97%以上,收率达46. 2%,熔点在1100C以上,结晶母液可循环套用来提高收率。

(3)从TMP精馏重质残液中回收DTMP的方法是可行的,预计可以实现工业化生产。对于拥有TMP装置的企业来说,利用溶液结晶法从TMP残液中回收的DTMP产品质量达到现有产品各项指标要求,能形成一定规模生产,具有一定的社会效益和经济效益。