T型圆钢管相贯节点滞回性能研究*(建筑)

魏科丰 付伟飞

(长江大学工程技术学院,湖北荆州 434020)

摘 要:以拟静力试验为基础,分别对3个T型圆钢管相贯节点进行低周反复试验,主要研究T型圆钢管相贯节点平面内加载作用下的滞回性能、破坏模式、延性系数以及平面内弯曲刚度问题。通过观察3个试件的屈服和破坏现象,可知3个试件的破坏模式几乎相同,均为支管相贯线区域焊接热影响区的撕裂破坏,试验结果表明:试件破坏的位置在支管处,焊接应力对节点的承载力有一定的影响。同时绘制滞回曲线,对节点的滞回性能进行分析和比较,分析节点相贯线附近的复杂应力情况,得出该处应力分布很不均匀:关于试件平面近似呈对称分布。随后求出了试件的节点转角的延性系数:无论是正向还是反向,3个试件的转角延性系数是依次增大的,这与主管的几何尺寸增大呈相同趋势。

关键词:钢管结构;T型圆钢管相贯节点;滞回性能;破坏模式

DOI:10. 13206/j.gjg201605003

0 引 言

在众多的钢管连接节点中,相贯节点的应用最为广泛,相贯节点作为连接各个杆件交汇的关键所在,节点的破坏往往会导致与节点连接处的杆件失效,从而引起整个结构的破坏。近年来相贯节点的研究尤其是平面相贯节点的研究已经相当成熟,但这些成果大都集中在静力承载能力的研究领域,关于动荷载作用下抗震性能和疲劳机理的研究不多,对低周反复荷载作用下的弹塑性滞回性能研究几乎还未开始。本文通过3个主管不同截面的T型相贯节点进行低周反复静力加载试验,研究T型相贯节点在不同荷载作用下的受力变形情况,应用屈

服准则找出塑性点。试验过程中通过观察破坏现象,分析破坏机理,主要研究塑性变形过程中的屈服和破坏,T型节点的平面内刚度以及抗震性能,与相关的试验或者理论研究进行对比,可为以后的研究提供参考。

1 试验试件设计

1.1 试验模型的选取

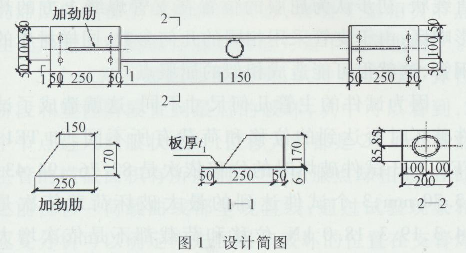

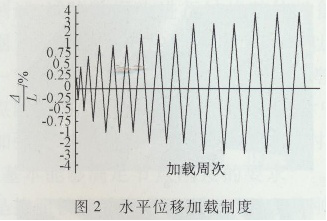

试验试件的主管和支管均为圆形截面钢管,试件共有3种几何尺寸节点。由于试验加载装置的限制,试件的几何参数及外形尺寸如图1和表1所示。其中,d为支、管截面直径;D为主管截面直径;![]() 为支主管径宽比;t为支管截面壁厚;T为主管截面壁厚;1为主管径厚比。采用Q235钢管,E43焊条,全熔透焊接,焊缝高度6 mm。试件加工完成后,焊缝

为支主管径宽比;t为支管截面壁厚;T为主管截面壁厚;1为主管径厚比。采用Q235钢管,E43焊条,全熔透焊接,焊缝高度6 mm。试件加工完成后,焊缝

及周边打磨,不刷漆。试验钢管节点的钢材均为Q235无缝冷轧钢管,材料的屈服强度f y=273. 17 M Pa,极限强度fu=341.46 M Pa,延伸率为27.5%,材料的弹性模量E=2.04×105 M Pa。

1.2 加载制度及过程

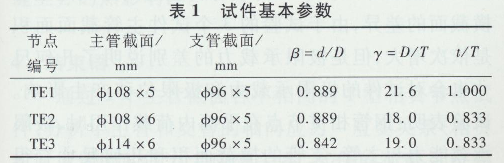

试验采用支管端部平面内加载方式,水平荷载的施加按照位移控制(图2)。加载初期,使每个循环峰值侧移率△/L增加0.25%,直至0.75%,每级加荷循环一次。其中,△为支管端部加载处的侧向位移,L为位移测点到主管表面的水平距离。对应△/L= 1%、2%、3%、4%……,每级加荷循环3次,直至柱顶水平荷载下降到极限水平荷载的85%以下或试件无法保持稳定时停止加载。试件加载分为两个阶段,第一阶段循环1次,周期100 s,每个循环峰值侧移率△/L分别为0.25%、0.5%、0.75%、1%时对应的水平位移为6,12,18,24 mm;第二阶段循环3次,周期250 s,每个循环峰值侧移率A//分别为2%、3%、4%、5%、6%、7%时对应的水平位移为48 ,72 ,96 ,120 ,144 ,160 mm。

2试验现象及结果分析

总结各国对直接焊接节点的试验研究后表明,不同的节点类型、荷载情况与各种几何参数可能使节点产生不同的失效模式。本试验共有3种几何类型的T型直接焊接的相贯节点,3个试件的主管截面各不相同,支管全部相同,通过在支管端部施加低周反复荷载,试验数据繁多,过程复杂,从弹性阶段到塑性阶段、屈服阶段,直至破坏,试验现象明显。

2.1 试验现象

2.1.1 TE1试件的破坏过程和现象

TE1试件的主管外直径为108 mm,管壁厚为5 mm,支管外直径为96 mm,支管壁厚为5 mm,支、主管径宽比届为0. 889,主管宽厚比y为21.6,支、主管厚度比为1.0。试验表明,在位移达到24 mm时,试件才开始进入塑性阶段,在试验过程中,没有按照24 mm为一个数量级逐步加载,为了控制精度,以其弹性比例极限的一半即12 mm为数量级进行加载。

在开始加载前,严格地控制试件与液压伺服作用器之间的间隙,做到紧密接触之后,校准零点位置。开始加载时,由于此时处于弹性的比例极限阶段,并且加载的位移很小,位移与荷载关系曲线几乎是直线,一直到24 mm的时候节点开始屈服,后面按照12 mm为级差逐步加载,由于试件的跨度较大,破坏的位移也比较大,加载到72~84 mm时试件破坏,此时的荷载已经超过14 k N,节点的破坏形式见图3。

由图3可以明显地看到,试件的破坏位置在支管焊接上方的热影响区,试件的主管并没有太大屈服现象产生,焊缝的位置没有破坏,仅仅是支管热影响区撕裂。

2.1.2 TE2试件的破坏过程和现象

TE2试件的主管外直径为108 mm,管壁厚为6 mm,支管外直径为96 mm,支管壁厚为5 mm,支、主管径宽比![]() 为0. 889,主管宽厚比y为18.0,支、主管厚度比为0. 833。TE2节点的破坏形式见图4。

为0. 889,主管宽厚比y为18.0,支、主管厚度比为0. 833。TE2节点的破坏形式见图4。

TE2的破坏模式和TF1的破坏模式有所区别,从图4可以看出,TE2的破坏位置在焊缝处,虽然也属于节点焊接的热应力区,但是裂缝的位置相对靠下一点,初步分析原因可能是焊接残余应力和焊接缺陷的共同作用导致,因此焊接缺陷会对试件的破坏造成一定影响。

2.1.3 TE3试件的破坏过程和现象

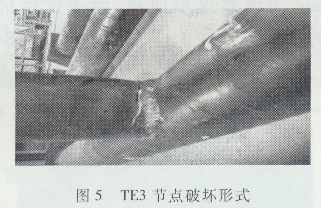

TE3试件的主管外直径为114 mm,但管壁厚为6 mm,主管外直径为96 mm,支管壁厚为5 mm,支、主管径宽比p为0. 842,主管宽厚比y为19.0,支、主管厚度比为0. 833。节点的破坏形式见图5。

将TE3试件和前两个试件进行对比,发现其破坏模式与TE1的破坏模式相同,都是在支管的焊接处的热影响区,但是又有区别,TE3节点的撕裂位置和TF1相同,只是TF3为横向,而TE1却沿着相贯线,造成这种差别的原因主要是焊接导致的。

2.2 节点的破坏形态及模式

以上简要介绍了3个试件的破坏现象,经过观察发现了许多相似点。这3个试件都是由零点开始加载,都经历了弹性阶段和塑性阶段直到最后的破坏。从中可以看到,3个节点进入屈服状态时,位移大约都是24 mm,虽然主管的横截面积有所差异,但是屈服点却相似,在此之前位移-荷载曲线都呈直线状,初步认为屈服的位置在支管焊缝上方的热影响区,由于支管采用相同的几何参数,同样材质的钢管,这就很可能造成相似的屈服点。

因为试件的主管几何尺寸不同,这就造成了试件破坏时所达到的位移和荷载有所不同,如TE1、TE2、TE3试件破坏时的位移依次是82. 76,94. 43,83. 70 mm,3个试件达到的最大破坏荷载依次是14.3,19.3,18.0 k N,位移和荷载都不是依次增大的。造成破坏时位移和荷载有所差异的原因是主管横截面的差异,由于试验的3个试件主管截面面积是依次增大,但是极限承载力的差别说明了几何尺寸也会对试件的极限承载力和极限位移产生影响。试验表明:钢管相贯节点在平面内荷载作用时,极限承载能力与主管、支管的横截面积和几何尺寸有很大的关系,另外焊接缺陷也对极限承载能力有一定的影响。

3 滞回性能研究

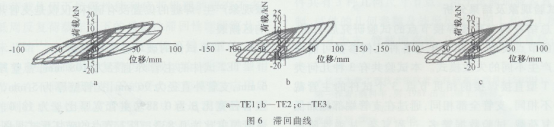

根据试验数据绘制3个试件在低周反复荷载作用下的荷载-位移曲线,如图6所示。

TE1的滞回曲线如图6a所示,图中无论是弹性阶段还是塑性阶段,整个图形都呈现饱满的梭形,表明整个试件具有很强的塑性变形能力和耗能能力,抗震性能好,且试验数据也说明试件在试验过程中滑移很小。

TE2的滞回曲线如图6b所示,图中无论是弹性阶段还是塑性阶段,整个图形都呈现饱满的反S形,通过和TE1对比可以得到TE2在试验过程中,出现了一定的滑移。但是滞回曲线依然饱满且反S形不明显,表明整个试件具有一定的塑性变形能力和耗 能能力,抗震性能好。

TE3的滞回曲线如图6c所示,图中无论是弹性阶段还是塑性阶段,整个图形都呈现饱满的梭形,表明整个试件具有很强的塑性变形能力和耗能能力,抗震性能好。

通过对比分析可以得出3个试件除了TE2在试验过程中出现了较为轻微的滑移,3个试件试验 的滞回曲线都呈现饱满的状态,表明T型相贯节点在变形能力和抗震性能上的能力是十分突出的。

3个试件的滞回曲线表明,试件都经历了弹性阶段和塑性阶段直到最后的破坏,从中可以看到,3个节点进入屈服状态时,位移大约都是24 mm,虽然主管的横截面积有所差别,但是屈服点却相似,在此之前位移-荷载曲线都呈现直线,通过试验现象和应变分析可以确定率先屈服和破坏的位置在支管焊缝上方的热影响区。

4 结束语

通过3个主管截面各不相同的T型相贯节点试件,分析了主管和支管的轴向应力-应变关系、相贯线区域周围的应力-应变关系、试件的荷载-位移滞回曲线、试件的骨架曲线等,主要结论如下:

1)试验中3个试件的屈曲都是支管的局部屈曲且发生于受拉的一侧,3个试件的破坏模式都是支管的剪切破坏,破坏位置都是支管的相贯线区域的焊接热影响区。焊接的残余应力对试件的破坏位置有很大的影响,在低周往复荷载作用下,3个T型相贯节点的滞回曲线均呈有一定宽度的梭形,滞回性能良好。

2)通过比较得出,TE2的极限承载力和平面内弯曲刚度高于其他试件,这说明径宽比![]() 和主管宽厚比y是影响节点极限承载力的两个重要参数,节点刚度和强度随着

和主管宽厚比y是影响节点极限承载力的两个重要参数,节点刚度和强度随着![]() 增大而增大,随y减小而增大,并且y增大,节点的转角变形也增大。相贯节点的节点域内应力集中,应力梯度大,试验中应变片设置的位置和角度出现较小偏差都可能引起测量应变较大的变化,因此应采用试验和有限元数值分析方法同时对节点域应力分布进行更可靠的研究。

增大而增大,随y减小而增大,并且y增大,节点的转角变形也增大。相贯节点的节点域内应力集中,应力梯度大,试验中应变片设置的位置和角度出现较小偏差都可能引起测量应变较大的变化,因此应采用试验和有限元数值分析方法同时对节点域应力分布进行更可靠的研究。

3)对T型圆钢管相贯节点的平面内弯曲刚度进行了测试,试验数据为进行结构整体性能分析提供了依据。所有试验试件的破坏形态相似,表明其他参数一定的情况下,支管与主管直径相差较多时,相贯节点刚度、强度均较弱,实际工程设计中宜对节点进行加强处理。支管与主管直径接近时,节点刚度较大,基本能够满足节点刚接的要求。钢管结构一般是按照铰接处理的,一般不考虑其刚性,本次试验中研究了其平面内的刚度问题,以区别于铰接,为今后研究其刚性或半刚性连接问题提供数据支持。

本文只对平面T型相贯节点的滞回特性进行了对比分析,没有进行空间效应影响下特定几何参数的T型节点的滞回性能研究。就目前相贯节点构造措施的改进而言,本文主要研究对象为直接相贯节点,今后应进一步加强对采取各种加劲措施的节点性能研究。本试验中并没有对节点隐藏焊缝施焊与否进行分析,建议以后的试验中充分地考虑焊接缺陷的影响,尽量真实地模拟实际情况。