生产地铁车体材料用的6005A铝合金扁锭熔铸工艺(冶金)

韩再旭,武子原,潘明升,张志永

(东北轻合金有限责任公司,黑龙江哈尔滨150060)

摘要:介绍了6005A铝合金扁铸锭的应用前景。从该合金特性出发讨论了熔体质量对扁铸锭裂纹倾向性的影响,分析了6005A铝合金的熔铸工艺特点并确定相应的熔铸工艺参数,采用该工艺生产的6005A铝合金扁铸锭符合用户的要求。

关键词:6005A铝合金;裂纹倾向性;熔铸工艺;扁锭

中图分类号:TG292 文章编号:1007 - 7235( 2016) 06 - 0013 - 05

6005A铝合金是欧洲开发的Al-Mg-Si系变形铝合金,不仅具有良好的机械性能、抗腐蚀性能和较好的焊接性能,而且具有优异的加工成形性,适用于工程领域的结构材料。在国外,6005A铝合金广泛用作地铁、高速列车材料,主要用于制造车顶板、车门板、外板、侧墙地板中间型材、底架构件。20世纪90年代以后,随着铝制列车的迅速发展,对车辆轻量化的要求越来越高,要求型材更加薄壁化、中空化,加工性能更好的6005A铝合金成了高速列车车体使用的主体材料。

6005A铝合金在我国的应用时间较晚,目前,6005A铝合金在我国主要作为生产强度高、断面复杂的高速列车、地铁列车、轻轨列车、双层列车、豪华大巴等现代交通运输工具的关键材料,用于生产大型车辆的整体外形结构件、重要受力部件和大型装饰部件。随着我国高速、轻型铝合金列车和地铁列车以及轻型客货汽车的研制开发和我国基础工业装备水平的提高,6005A铝合金的应用将会越来越广泛。

1 6005A铝合金的熔铸工艺特点

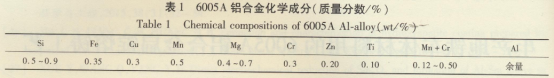

1.1 6005A铝合金化学成分

6005A铝合金是在6005铝合金的基础上发展起来的一种中强变形铝合金,化学成分见表1。它的主要强化相是Mg2Si,合金中w(Mg)/w( Si)=0. 45~1.4,小于Mg2Si化合物中Mg与Si的质量比(1.73:1),因此合金中含有较多的过剩Si,一般为0.2%~0.6%,高于6063铝合金的,与6005铝合金的接近。该合金中w( Mg2Si)=0.7%~1.1%,接近常规成分的6063铝合金和6005铝合金的,低于6061铝合金的。

1.2熔铸工艺特点

1.2.1 强化相Mg2 Si的含量高,导致裂纹倾向性大

Mg2 Si是6005A铝合金中的主要强化相,合金中强化相含量高,铸态的强度增加,同时在不平衡冷却条件下,晶界上的强化相增多,塑性降低,因而增大了合金的裂纹倾向性。

1.2.2结晶温度范围宽,导致裂纹倾向性大

6005A铝合金的结晶温度范围为650℃~580℃,结晶温度范围宽对裂纹倾向性的影响有以下两个方面:

1)结晶裂纹形成时所受到的应力加大,故使裂纹倾向性增加。

2)凝固末期的补缩、焊合条件恶化,铸造时的过渡带尺寸增大,使裂纹倾向性增加。

1.2.3 熔体流动性差、导热性差,导致裂纹倾向性大

结晶末期液态金属的流动性,是影响结晶裂纹形成时补缩和焊合能力的重要因素,即流动性好有利于降低合金的裂纹倾向性,反之则增大。

1) Mg的原子半径较Al的大(Mg为0.16nm,Al为0.143nm),是降低合金流动性的组元。由于6005A铝合金中镁含量较高,因而其流动性较低。

2)Mg是降低合金导热性的组元,导热性低时将使液穴深度增加、液穴的壁厚相应减薄,铸锭大面的单位拉应力增加,从而使裂纹倾向性提高。

1.2.4铸锭宽厚比大,不利于铸造成形

本次试制的6005A铝合金铸锭规格为255 mm×1500 mm,宽厚比5.9。铸锭宽厚比大时,沿铸锭宽度方向液穴的温度梯度增大,铸锭收缩不均衡,应力集中在大面液穴处,此时液穴处于固,液脆性区,增加裂纹倾向性。铸锭厚度较小时,小面受三面水冷,易产生成层、冷隔等缺陷,且铸锭小面冷却强度大,开头铸锭变形翘曲大,易出现漏铝、悬挂等问题,不利于铸造成形。

1.2.5使用普通模铸造方式,影响铸锭成形

由于老生产线工装工具的限制,本次试制采用普通模铸造的方式,传统铸造工装工具较粗糙,盖板、水箱和结晶器在个别地方有变形,导致铸造过程中水冷不够均匀,增大了铸锭的裂纹倾向;老生产线普通模铸造过程中是人工手动润滑,润滑油量控制不够精确,过大的油量将会导致铸锭冷隔缺陷。

2试验过程

根据合金特性和熔铸工艺特点制定以下试验方案。

2.1配料

配料中不使用三级废料和复化锭,新铝用量大于40%,其余为一、二级废料。合金化元素M n、Cr只控制锰含量,不加入Cr, Si以中间合金的形式加入,M n以添加剂的形式加入,Mg以纯金属的形式加入。

2.2熔炼

本次试验采用天燃气炉供液体料的方式进行生产,熔炼温度控制在720℃~750℃,使用干燥的1#熔剂覆盖熔体,在电炉中取试样时的温度控制在720CC以上。

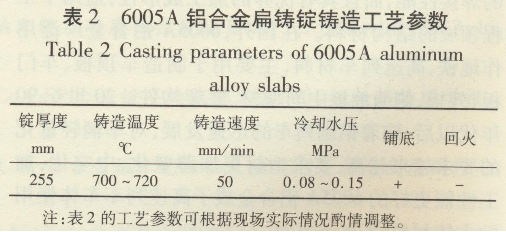

2.3铸造工艺

铸造采用炉外在线除气装置对熔体进行在线除氢;采用30 p pi +50 p pi(p pi表示1英寸长度上的孔数)双级泡沫陶瓷板进行过滤;在静置炉加15kgAl-Ti-B丝细化剂。铸造工艺参数按表2执行。

2.4机加工

用锯切除铸锭底部不小于30 mm(除铺底铝之外),切除浇口不小于100 mm。

3 试验结果及分析

3.1试验结果

按试验方案中的工艺操作,制得的铸锭成形状况良好,任取一块成品铸锭,切掉底部切取20 mm厚试片,对铸锭进行低倍、高倍、化学成分、力学性能等项目检测分析。

3.1.1 化学成分分析

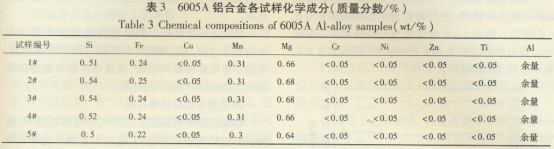

沿试片宽度方向,从中心到边部取20 mm×20mm试样、1#~5#,试样的分析化学成分见表3。

从表3中可以看出,铸锭从中心到边部化学成分几乎无偏析(微小的偏差值应为设备精度影响造成),最终化学成分都符合标准。铸锭偏析程度小的主要原因:一是6005A铝合金的合金化程度较低,易偏析元素镁含量较低;二是铸锭规格较小、厚度较薄,结晶速度快。

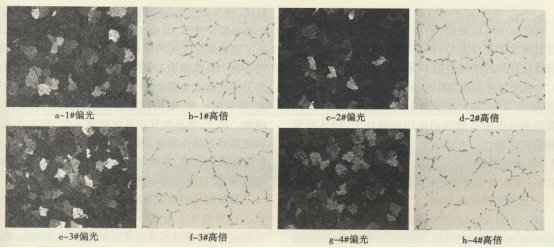

3.1.2高倍组织检查

沿试片宽度方向,从中心到边部取20 mm×20mm试样、编号1#~5#,进行铸锭高倍组织检查,各试样的高倍组织及偏光照片见图1。

由图1偏光照片中可见铸锭从中心到边部的晶粒尺寸无明显区别;在高倍组织照片中也可以看出铸锭不同位置枝晶间距相差不大且都较小。这与铸锭规格小、结晶速度快关系密切。由于铸锭未经过均匀化处理,在图1中可见铸锭中存在着枝晶偏聚以及大量的非平衡相,这些非平衡相可以通过均匀化处理消除,在下次试制时可增加均匀化处理并对比均匀化处理后的显微组织。

3.1.3 铸锭的力学性能

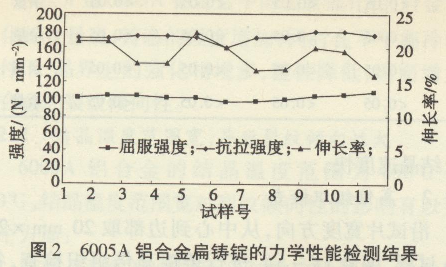

从铸锭横截面的中心沿厚度方向至边部切取20mm×120 mm试样,进行铸锭力学性能测试和对比(见图2)。图中1~6号试样为沿铸锭厚度方向从中心到边部的试样,7~11号试样为沿铸锭宽度方向从中心到边部的试样。

从图2中可以看出,铸锭厚度方向从中心到边部抗拉强度的平均值为170 M Pa,宽度方向从中心到边部抗拉强度的平均值为175 N/mm-2,仅相差5 N/mm2;屈服强度均在100 N/mm-2左右;伸长率的平均值为19.0%、最大差值为3.0%,整体比较均匀。这些说明该铸锭各部分的组织比较均匀,较具有良好的综合性能。

3.2分析与讨论

3. 2.1 熔体质量对铸锭裂纹倾向性的影响

1)加强熔体净化处理

6005A铝合金熔炼时易吸氢和氧化,经熔炼后的金属被氢和夹杂物污染,铸造时铸锭受激冷收缩,产生应力集中区域,特别是在扁锭的大面表层的拉应力区,若铸造前熔体净化不彻底,在铸锭拉应力区形成了气孔、夹渣等易引起应力集中的缺陷,将导致铸锭裂纹。

本次试制的熔炼及铸造过程中使用1号熔剂进行熔体保护,通过熔剂的浸润、隔离、转移.分离作用,一方面可以将熔体与炉气(空气)隔开,防止炉气(空气)和金属液体接触,因而减弱了熔体与炉气(空气)作用的物理化学过程的强度。另一方面将非金属夹杂物捕集在熔盐中,并将其中混杂的金属液滴分离开来,起到了除渣的作用。

在熔体转注至静置炉后,通过向熔体中吹人惰性气体A r气进行精炼操作,一方面是因为A r气中水分含量少,可降低介质对熔体的污染。另一方面根据分压理论,氢气可随着A r气气泡上浮而逸人大气,上浮过程中还可以通过浮选作用将悬浮在熔体中的微小分子氢气泡和夹杂物中的气体一并带出界面。

铸造过程中使用ALPUR进行在线除气,使用双级陶瓷片过滤,通过陶瓷片的阻挡、沉积、吸附作用,使渣子停留在陶瓷片表面、孔道等一切可能停留的场所,实现熔体与渣子的分离。

2)适量添加晶粒细化剂

熔炼过程中特别是在天然气炉熔炼过程中,熔体局部过热是不可避免的,这将引起熔体内非自发晶核的活性衰退,导致铸锭粗晶组织的形成。粗晶组织包括粗大等轴晶、柱状晶和羽毛晶,它们都可增大铸锭裂纹倾向性。

多年生产实践证明,向合金中加入微量的晶粒细化剂可以细化组织,对抑制裂纹有明显的作用。细晶组织的这种效果是由于它不仅降低线收缩开始温度,减少有效结晶区的线收缩值,而且由于细晶利于晶界塑性变形,因而也缩小了脆性区温度区间,提高了脆性温度区间的伸长率,使合金的热脆性下降。当铸锭中晶粒粗大时,结晶末期存在于晶界和枝晶界上的低熔点金属相粗大,而且增大分布不均匀程度,所以塑性低,抵抗拉应力的能力降低,裂纹倾向增加。反之,当晶粒和枝晶比较细小时,分布在晶界和枝晶界上的低熔点金属相分布均匀,塑性提高,抵抗变形能力增强,裂纹倾向减小。因此,加入适量的细化剂,可以改善铸锭组织,有利于防止裂纹。

晶粒细化的效果取决于细化剂的种类和添加时机。Al-Ti-B中大量细小弥散TiB2质点的存在,有利于形成细小的晶粒,其细化效果优于Al-Ti的。因此本次试制选择在静置炉加Al.Ti-B丝。

3.2.2合理调整铸造应力

在铸造过程中,由于各部位的凝固时间和冷却速度不同,使铸锭中存在应力集中区域。为达到减小铸造应力、均匀分布应力的目的,应合理调整铸造工艺参数和制定合理的开头、收尾工艺。

1)确定合适的铸造开头、收尾工艺

6005A铝合金的合金化程度不高,理论上不需要特别的开头工艺,但由于试制铸锭宽厚比大、应力集中,为防止铸锭底部横裂纹,采用纯铝铺底的工艺。纯铝铺底工艺能稀释开头时合金成分,降低合金化程度,再加上纯铝本身的塑性优良,能有效地抑制底部裂纹产生。

Mg2 Si是6005A铝合金中的唯一强化相,Mg2 Si在300℃~ 400℃时塑性差,如果收尾后停水过早就会导致铸锭浇口脆性裂纹。为防止浇口裂纹,收尾后应继续冷却铸锭,待浇口冷透后方可停水。

2)选择合适的铸造工艺参数

铸造速度、温度及冷却水压都是决定液穴深度的主要参数,液穴深度与铸造速度、温度成正比,与冷却水压成反比。扁锭大面表层始终处于拉应力状态,液穴过深、液穴壁薄,都易导致扁锭铸锭大面裂纹,液穴过浅及“肩”形液穴易导致小面冷隔缺陷;因此选择合适的工艺参数十分重要。结合合金性质和其熔铸工艺特点,确定铸造速度为50 mm/min,铸造温度为700℃~720℃,冷却水压为0.08MPa~0.15M Pa。

4结 论

采用上述熔铸工艺生产出满足要求的铸锭,可以得出以下结论:

1)熔炼温度720℃~ 750℃,在静置炉取试样温度在720℃以上。

2)在静置炉加入Al-Ti-B丝细化晶粒。

3)铸造前用A r气精炼15 min,静置15 min,铸造过程中采用在线除气+双级过滤对熔体进行熔体净化处理。

4)铸造工艺参数为,铸造速度V= 50 mm/min,铸造温度T= 700℃~720℃,冷却水压P=0.08 M Pa~0. 15 M Pa,开头采用纯铝铺底,铸造收尾不回火。