300 MW循环流化床锅炉两侧进风风室风压均布分析及优化(电力)

孟繁明,信晓颖,薛志鹏,陈剑

(华电电力科学研究院,浙江杭州 310030)

摘要:通过对某电厂300 MW循环流化床锅炉进行冷态动力场试验后发现,左右两侧人孔门附近流化效果极差,一次风量达到280m3/h左右时,两侧位置才能达到临界流化状态,与设计值偏差较大,严重影响一次风人口布置在左右两侧的锅炉安全运行、通过调节不同位置风帽的小孔个数,调节压力分布,借助流化均匀性试验界定高压区及低压区,确定改造范围。通过理论分析,在不改动一次风人口前提下,通过技术手段增加风室巾部风帽阻力,逐步实现风室两侧与中部风压均匀分布,解决了风室两侧死床、结焦等问题,提高了锅炉效率

关键词:循环流化床锅炉;风室:流场;风压

中图分类号:TM6212 DOI: 10.11930/j.issn.1004-9649.2016.05.097.05

0引言

循环流化床(circulating fluidized bed, CFB)锅炉因为其燃料适应性广、负荷调节性强以及环保性能优良而得到了越来越多的应用。在能源与环境的双重压力下,循环流化床锅炉在中国得到快速发展,随着循环流化床锅炉国产化的不断进步,中国已成为了世界L循环流化床锅炉保有量最多的罔家,然而,不同制造企业设计细节不尽相同,在大型化过程中逐渐暴露出一些设计缺陷,有待进一步改进。

一次风室,位于风帽底部,起到提供并均布一次风等作用。风室内流场的均匀程度直接影响了锅炉的流化效果。风室内均匀的流场有助于床层均匀的流化:反之,风室内局部风压过低将导致对应位置的风帽小孔气流速度降低,发生局部流化较差,甚至出现死床、结焦、风帽堵塞,风室漏渣等现象。

广东某燃煤电站300 MW循环流化床机组风室采用两侧送风设计。临界流化风量设计值为175x103m3/h。经过冷态动力场试验后发现,左右两侧人孔门附近流化效果极差,一次风量达到280x103m3/h左有时,两侧位置才能达到临界流化状态,与设计值偏差较大,严重影响锅炉安全运行。本文针对上述问题进行了原因分析,给出整改方案.经现场施工整改后,解决了上述问题,为锅炉安全运行提供了保障。

1 试验结果及原因分析

为获得准确的临界流化风量数据,针对被测试循环流化床锅炉进行冷态动力场试验。试验主要涉及一二次风风量标定、布风板阻力特性试验、料层阻力特性试验、临界流化风速和风量测定试验、流化均匀性试验等。

1.1 风机风量标定

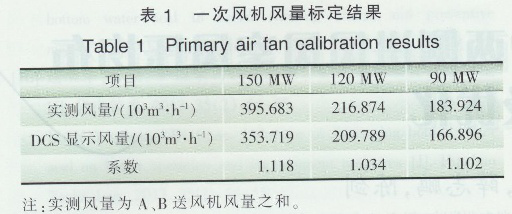

通过调整一次风机模拟了热态150 MW、120MW和90 MW 工况下机组运行状况,从表1可以看出.150 MW 工况下风量系数为1.118,120 MW工况下风量系数为1.034,90 MW工况下风量系数为1.102。

进行风量标定试验的测点位置在一次风机出口风道,风量损失较小,能够比较准确地反映一次风机实际出力。而电厂DCS测点是在空气预热器出口热一次风管上,空气预热器出口两侧热一次风管有联箱,无法准确反映单个一次风机的情况,只能对2台一次风机总风量进行标定,另外.试验测点位置与DCS测点距离较远,巾问存在空气预热器等设备的漏风,因此,风量存在偏差。

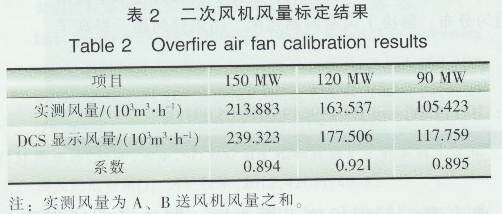

试验模拟了二次风机在150 MW、120 MW和90 MW 工况下的表现,对风机出口风量进行了测量.并与DCS显示的二次风机风量进行对比,结果:150 MW 工况下风量系数为0.894,120 MW,工况下风量系数0.921,90 MW 工况下风量系数为0.895.如表2所示。

1.2布风板阻力特性试验

布风板阻力特性试验是在无床料的情况下进行.关闭二次风机、高压流化风机(回料阀流化风机)只开启一次风机,从一次风机出来的空气分成4路送入炉膛:第一路,经一次风空气预热器加热后的热风从两侧墙进入炉膛底部的水冷风室,通过布置在布风板上的风帽使床料流化,并形成向上通过炉膛的气同两相流;第二路,热风经给煤增压风机后,用于炉前气力播煤;第三路,一部分未经预热的冷一次风作为给煤皮带的密封用风:第四路,冷一次风作为床下油枪的密封用风。为确保试验准确性,试验过程中,只保留第一路送风,关闭其他三路的送风。

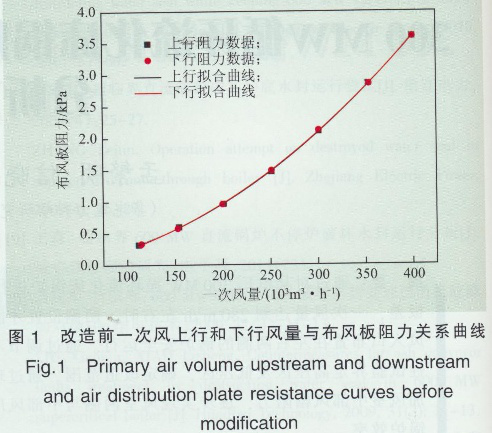

试验巾流化风量从400x103m3/h逐渐降低至110×103m3/h,再由110×103m3/h提升至400 x103m/h,分别获得布风板下行阻力数据和上行阻力数据,并对数据进行拟合,确定其布风板阻力特性(见图1)。

布风板上行阻力和风量的拟合公式为

公式拟合充满度大于99%,拟合准确性高

1.3 料层阻力特性及临界流化风速风量试验

试验用床料粒径并未筛分,采用实际运行巾排放的炉渣,以获得接近实际运行情况下的流化特性。试验首先通过给煤机给人炉渣,开启流化风流化.流化均匀后,关闭一次风机,通过人孔测量料层厚度约为600 mm。进行料层阻力特性试验.试验中流化风量从150x103m3/h逐渐提升至350 x103m3/h,再由350 x103m3/h降低至150 x103m3/h.获得600 mm料层厚度下的下行阻力数据和上行阻力数据。风室静压等于布风板阻力与料层阻力的总和,即:料层阻力=风室静压一布风板阻力(相同风量之下)。

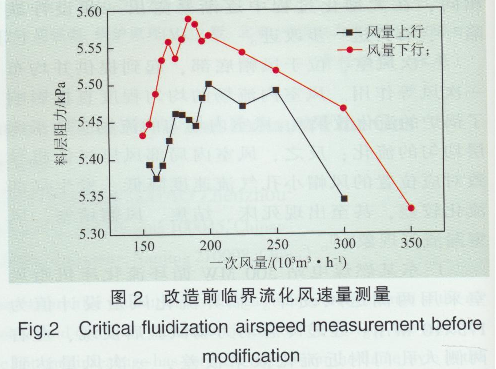

根据布风板阻力试验和本次试验可得到不同料层厚度下阻力和风量间的关系,绘制成料层阻力一风量关系曲线,见图2。

此外.从图2中可观察出压力曲线与传统意义的压力曲线区别较大,经过190 x103m3/h左右时出现拐点,但此后,压力均随风量进一步增加而逐渐降低,并未平稳。此外,将炉内负压维持在300 Pa左右后,通过人孔观察确定临界流化风速风量,在流化风量为2 80×103m3/h时,仍未进人均匀流化状态。

2结果与讨论

分析原因认为.该循环流化床锅炉一次风人口布置在锅炉左右两侧,而非前后多入口布置方式.风室左右方向距离较长,两侧一次风对冲,造成风室中部风压升高,而左右两侧风压降低,并最终导致锅炉左右两侧流化效果极差.尤其人孔观察位置恰巧布置于锅炉左右两侧,肉眼判断始终无法均匀流化。

从图2中可以看出,当一次风量大于190x103m3/h时,料层压降随风量的增加而逐渐降低,这可能是由于床内流化不均匀导致局部床料较少.风速增大。而其他部分床料较高难于流化,使床料较少位置的压力进一步提升.风速进一步增大,导致恶性循环,一次风短路逃逸,未对床料作用,造成压降下降。

综上所述,通过选择合适的方案使风室内各个位置压力均匀分布.避免凶左右进风引起的压力分布不均导致流化效果恶化的现象。

3改造方案及效果

3.1 改造方案

由于风室内中部风压较高,两侧风压较低,改造方案一采用了减小中部风帽开孔数量的方法提高中部风帽进风阻力.此外还相应增加两侧位置风帽小孔数量:方案二采用在中部高压区域风帽内增加圆钢,增大风帽进风阻力。改造T作首先需要界定哪些风帽处于高压区.哪些处于低压区。通过突然关停流化风,观察床内料层高度,中部明显床高较低,两侧床高较高,进而确定了高压区及低压区范围,并对相应位置风帽进行了相关改造工作。

改造前,一次风从“长端”对冲,风室内的压力梯度是中部压力高,向外压力降低,形成典型的压力递减分布。在理想状态下,布风板风帽均匀,风帽大小一致,则单个风帽的阻力相等,风帽流过的风量和入口压力成正比(Q=k P,P为入口压力),则在风室中心区域,P较高,流化风量Q就高;在靠近边壁侧,P较低,流化风量Q低,导致巾心区域流速高,边界处流速低,使得流化效果不均匀。

综合考虑,方案二改动较小,炉膛内共有风帽2 334个,将炉膛中部区域588颗风帽入口处点焊一小段D36 mm的圆钢,圆钢长度/=30 mm,材料为lCr18N19Ti。

3.2 改造效果

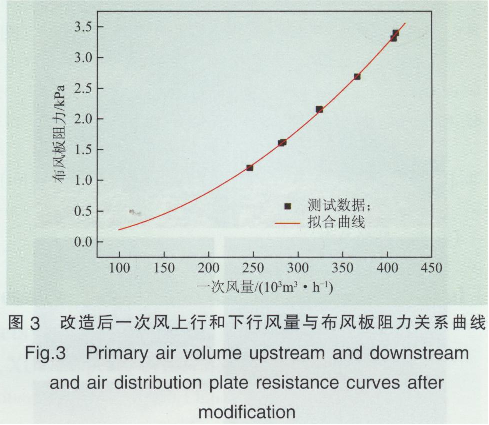

风帽改造后.重新进行了布风板阻力特性实验,结果如图3所示。

布风板阻力和风量的拟合公式为

公式拟合充满度大于99%。拟合准确性较高。

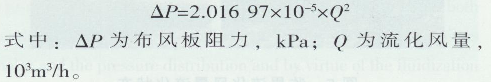

再次进行临界流化风量试验.试验中流化风量由100×103m3/h逐渐升高至340x103m3/h再南340×103m3/h降低至100 x103 m3/h.分别获得600mm料层厚度下的下行阻力数据和上行阻力数据。继续加入炉渣至800 mm左右,重复上述步骤。获得800 mm料层厚度下的下行阻力数据和上行阻力数据,见图4。

从图4可观察出压力下降的拐点.如辅助线所示.约为175 x103m3/h达到锅炉设计值。此外.将炉内负压维持在约300 Pa后,通过人孔观察确定临界流化风量,在流化风量为175x103m3/h时,能够确保大小颗粒均呈流化状态(见图5)。

在流化均匀性试验巾,分别采用了2种方法进行了试验。

方法一:在风量160 000、175 000、180 000、200 000m3/h下开始进行流化均匀性试验。使用较长的铁杆在炉膛床层L进行摸索,流化风量大于175 x103m3/h时.铁杆在不需要外力的情况下,依靠重力就能够缓慢顺利降到布风板上,但贴近侧墙30 mm左右无法降至布风板上,主要由于近墙位置流化风量相比巾间部位较小,流化效果略差。此外,铁杆在布风板上可以无阻碍地水平移动.表明床料已经流化,并且流化良好。

方法二:突然关停流化风,通过人孔观察床料均匀性,若凹凸不平代表流化效果较差。其巾,床料较高处代表流化风量较低,床料凹陷处代表风速较高。若床料分布均匀代表流化效果较好。

流化风量维持在220×103m3/h左右,突然关停一次风机,可见床料表而总体较为平整,仅仅各角落有少量细床料。说明总体流化效果大为改善,改造效果明显(见图6)。

4结论

循环流化床锅炉风室的没计直接影响了整个锅炉的运行,本文针对部分左右进风的循环流化床锅炉所遭遇的问题进行了分析和改造,并最终取得了满意的效果。对于一次风入口布置在左右两侧的锅炉,通过调节不同位置风帽的小孔个数,调节压力分布.借助流化均匀性试验界定高压区及低压区,确定改造范围。并大大提高了锅炉的流化均匀性.避免了锅炉因流化不均导致的结焦、堵塞风帽等问题,保证了锅炉安全高效的运行。