张伟光,杨长德,王 鹏

(新疆工程学院采矿工程系,新疆乌鲁木齐830091)

摘要:针对煤矿煤层底板采空区域不明确的问题,为了确定采空区的精确范围以及内部状态,采用物探的矿井反射地震波探测技术,首先利用地质探测仪对地震波波形进行数据采集,并进行数据分析以及波形的反演计算,最终根据波形的形状和频率确定底板破坏情况;其次将底板破坏区域分为上位层破碎带和下位层破碎带;最后在现场采用底板钻探的方法对地震波探测技术进行了验证。结果表明反射地震波探测技术得到的结果接近于钻探结果,采用反射地震波探测技术可以较精确判断底板采空区破坏范围。

关键词:底板采空区;地震波探测;钻探验证

中图分类号:X936 doi: 10. 11731/j.issn.1673 -193x.2016. 06. 014

0 引 言

我国有一部分矿井是由小煤窑兼并重组整合而成的,原小煤窑开采前大多数没有合理的规划,整合前的小煤窑属于不规则开采,给整合后的矿井集中开采带来许多困难。例如新疆某煤炭企业是由8个矿井整合而成,现布置1101首采工作面开采,现有的钻孔数据表明首采面下方存在l处采空区,而采空区的边界范围未知。由于下方采空区决定了上方对应区域煤层及其顶底板的结构破坏情况,因此确定工作面下方的采空区范围是十分必要的。

传统的探测方法为钻探法,费时费力;反射地震波法作为一种物探法,因其显著的技术优越性在行业内外得到广泛应用。单蕊、李元杰利用地震勘探法研究了圈定采空区范围的途径,取得一定的效果;许延春、谢小锋等在相似模拟实验中将超声波检测技术应用于底板岩层结构破坏分析上,探测回采前后物性变化,并结合岩体内部波速与力学特征的关系,给出底板岩体破坏的判断标准;刘怀山、刘向坤等针对海洋水体特性,采用高分辨率地震勘探等技术,对海洋水体特性进行了快速监测调查,得到了盐度、温度、速度、密度等参数的标定;赵文曙、张平松、邵雁等圳采用矿井地震波法通过波形数据采集、数据预处理和反演计算,解释了掘进工作前方异常的范围和位置特征;显然,国内专家学者利用反射地震波法在探测煤矿巷道掘进端头前方的断层、破碎带、陷落柱、工作面的突水、煤与瓦斯突出、湖泊海洋中水体特性、探测隧道前方不良地质体等方面做了大量的研究工作,取得了一些列可供借鉴的研究成果。

综上所述,一方面反射地震波法在探测底板采空区方面的研究还不十分完善,应用实例相对较少;另一方面缺少将反射地震波法和钻探法相结合的方法应用于煤矿采空区勘探的实例。故在前人研究的基础之上提出基于反射地震波法和钻探法相结合、彼此数据相互比对探测煤层底板破坏区域的综合研究方法,对小煤窑整合开采后及时、准确明晰原有采空区位置具有重要的实践意义。论文以新疆某重组煤矿为工程背景,采用反射地震波法确定老空区位置,并用钻探法对数据进行现场验证,以印证反射地震波法在采空区探测方面的优越性、可行性。

1 工程概况

新疆某煤炭企业位于乌苏市境内,由若干小煤矿兼并重组整合而成,井田内老井有8个,整合后煤矿生产能力300万吨/年。井田内可采煤层为1#、2#煤层,l#煤层位于上部,简单结构,煤层倾角30~ 100,在井田内发育稳定且大部为可采煤层,顶板为砂质泥岩、泥岩、粉砂岩、细砂岩,底板为泥岩、砂质泥岩、粉砂岩、细砂岩。2号煤层位于下部,上距1号煤层4. 55~19. 10 m,平均层间距10. 90m,顶板岩性多为泥岩、砂质泥岩,个别为粉砂岩、中砂岩,底板为砂质泥岩、泥岩,局部为粉砂岩、细砂岩。

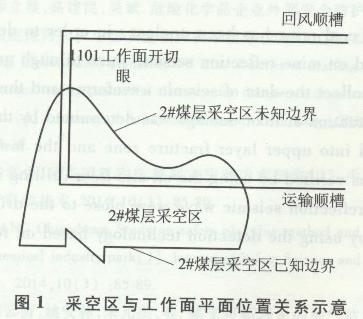

1101工作面是矿井整合后的首采面,设计走向长度780 m,倾向长度220 m。老井资料显示,1101工作面初采范围内下部有2#煤层遗留采空区,原小煤窑开采2#煤层属于不规则的房柱式开采,且煤柱留设尺寸较小,强度较低,推测已发生破坏;预计采空区与1101工作面平面位置关系如图1所示。采空区边界离1101工作面最小平距为140 m左右,仅从收集资料只能作为参考,不能显示真实的采空区范围及其内部的状态,然而采空区的尺寸、延展形态以及残留煤柱的稳定性对于上覆岩层的变形、垮落与破坏具有重要影响,最终决定了1101工作面顶底板的破坏情况。

2 反射地震波法勘探技术

2.1 勘探原理

地震波法勘探技术的原理是利用地下工程介质弹性和密度的差异,通过测试和分析地震波在地下传播运动规律,来推断岩层结构的形态与性质。利用该原理对煤层底板下方采空区盼范围进行探测,由于煤层在含煤地层沉积序列中相对于顶、底板岩性物性特征而言,呈现出低速度、低密度特点;同时大量的岩性样本和实际资料测试表明:煤层反射波的反射系数在0.3~0.5之间,是一个非常明显的波阻抗界面,对于厚度大于1 m、埋深在1 000 m以内的煤层,都能够形成可以检测到的煤层反射波。但是当煤层采空及其顶板遭受破坏后,在地震时间剖面上表现反射波组的中断或消失,同时煤层顶部结构的不规则破坏,也将产生各种低频干扰。根据相关地震资料,煤层采空区识别标志总结如下:

1)煤层内无采空区时,反射波波形特征明显、能量突出、信噪比高,同相轴连续性好,可以作为标准反射波在全区进行追踪。

2)煤层内含有局部采空区时,煤层反射波能够连续追踪,而在采空区边缘煤层反射波波形发生畸变,直至进人采空区后煤层反射波彻底消失。

3)对于大面积的采空区,煤层的标准反射波已经消失,出现杂乱反射信号,仅能够从地震时间剖面上隐约发现个别残留煤柱和巷道反射的痕迹。

2.2测试过程

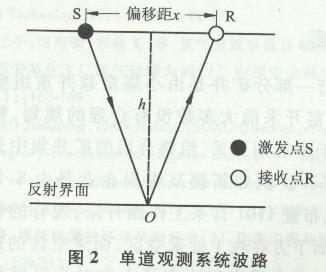

本文采用地震勘探法最常见的单点探测技术,工作原理如图2所示,震源在S位置产生地震波,地震波在反射界面处发生反射,检波器在R位置处接收反射波。要求检波器和震源尽量靠近,但不要接触震源,即反射波中偏移距x近似为0的垂直反射形式。

单点探测技术的现场测试过程为:先在煤层底板选取一锤击点,然后再以锤击点为中心,以0.1~0.3 m为半径的圆上打入两个对称的钢钎,钢钎的尾部插上2个检波器R1、R2。传感器安装完成以后,采用锤击震源S对锤击点进行敲击,每次激发共有2道检波器接收震波,为消除误差,每个激发点重复激发2~3次。而当锤击位置过度松软时,需将表面松软层清除掉,以免震波能量衰减程度过大。

3 测试结果及分析

3.1 测线的布置

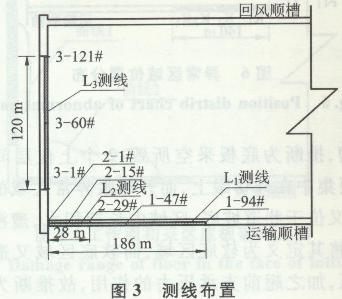

为精确探测底板采空区范围,保证1101工作面的安全高效的开采,将开切眼和皮带顺槽底板设定为主要探测区域,布置L1、L2、L3三条测线,如图3所示。

L1测线长186 m,布置在运输顺槽中,每隔2m布置一个测点,共布置94个测点,编号依次为1 - 1#N1 - 94#;为精确探测初次来压区域底板的破坏特征,在L1测线的基础上加密布置测线L2,L2测线长28 m,并将测点间隔减少至1m,共布置29个测点,编号为2- 1#~2 - 29#;又开切眼部分区域存在长期积水侵泡的现象,为探测此部分底板稳定性,增加开切眼为主要探测区域,开切眼上布置测线L3,L3测线长120 m,每间隔1m设一个测点,共设

121个测点,编号依次为3 -1#~3-121#。

3.2测试结果

采用KD21114 - 6A30矿井地质探测仪和TZBS系列传感器进行数据采集,测试过程中针对每个测点的位置、底板完整性、钢钎稳定性、底板回声特征等情况进行详细记录。L1测线大部分探测数据波形清晰、特征明显,为数据解释提供了较好的基础,但部分测点底板较

硬,如1 - 12#、1- 22#、1- 23#、1- 77#、1-78#等,钢钎难以有效插入,导致接收到的反射波能量较小,主要表现为振幅低,有效波形短,煤层反射波相位难以分辨,该类区域的数据解释可通过两侧测点数据进行推断。L2测线中,2 -25#~2- 27#测点底板为泥浆,无法有效安

装检波器,该测区内底板松软,大多数地震波数据频率较低,波尾延续较长。L3测线中3 - 21#和3- 22#测点钢钎难以有效插入,导致接收到的反射波能量较小,其余区域震波能量较为均匀,同相轴清晰可变,异常波形明显。

通过对测试得到的有效数据进行分析后发现:地震波形图大致可以归结为正常波形与异常波形两大类,如图4所示。

图4中第一道为异常反射地震波,第二道为正常反射地震波,从波形图中可以看出异常反射地震波主频降低,且波形发生畸变、反射波组迟滞、波尾幅值降低并延长。这是由于异常区域地带(包括顶板裂隙带、巷帮破碎区及冒落岩块等)分布不规则,其介质与密度明显区别于稳定的2#煤层,地震波通过此区域时震频和速度均降低。根据异常反射地震波特征将异常区域划分为两类,一类位于层间岩层上部,由开切眼掘进影响、切眼侧向固定支承压力作用、掘进机碾压及淋水浸泡所形成,简称上位层间岩层破碎区;另一类位于层间岩层下部,根据现有地质资料内关于房柱式采煤法煤柱留设尺寸的描述可知此类区域是由采空区上部的冒落带及裂隙带形成,简称下位层间岩层破碎区。

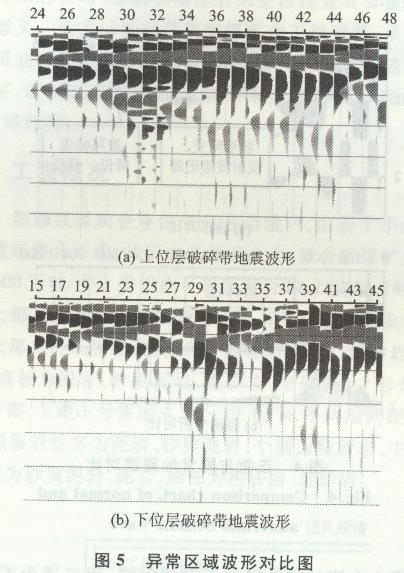

两类区域部分测点波形对比,如图5所示,图5(a)为3 - 25#~3 -47#测点波形图,图5(b)为1-16#~1 -45#测点波形图。对比两类异常波形图,可知其具有共同的特征,即波形畸变、波尾幅值降低并延长;但区别在于T2同相轴到达时刻不一致。下位层破碎带地震波形的T2同相轴几乎在同一时刻,这是由于下位层破碎带主要缘于下部的采空区,其异常主要分布在T2同相轴及其之后的续至波;而相反的是,上位层破碎带缘于层间上部破坏,地震波形的T2同相轴到时明显晚于周边正常区域。

3.3 异常区域分布

根据测试现场反射地震波的数据,结合现有钻孔资料,共推断出6个异常区域,具体位置如图6所示。

从图6中可知,异常区域包括4个下位层间岩层破碎区K1~K4和2个上位层间岩层破碎区P1和P2。其中4处下位层间岩层破碎,主要集中在1101工作面皮运输顺槽,推断为底板采空所致;2个上位层间岩层破碎带主要集中在开切眼上,而开切眼异常区域的直接底为泥岩,又位于巷道坡底,区域内长期积水,遭浸泡后已经软化,将其定义为软底区域,而软底区域又遭受过掘进机碾压,加之超前支承压力的作用,故推断为掘进机碾压、超前支承压力或淋水所致。

4 现场钻探验证

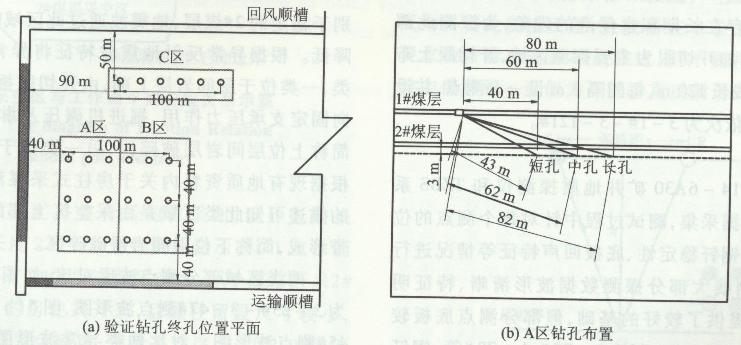

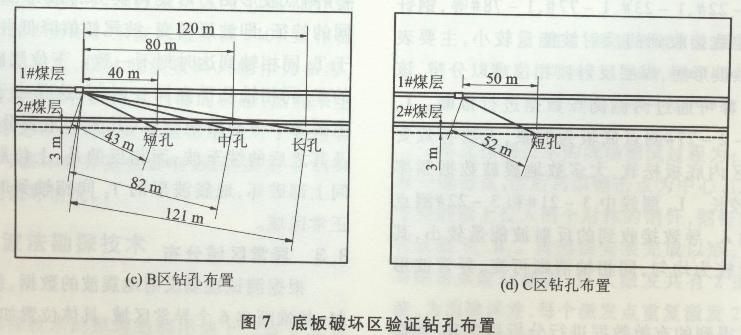

为对地震波测试结果的可靠性进行验证,在工作面内部重点区域进行底板钻探验证。验证钻孔布置如图7所示,其中图7(a)为终孔平面图,图7(b)、7(c)和7(d) 分别为各区钻孔正视图,将终孔位置设定在2#煤层下方3m,如遇采空区时则停止钻进。

根据验证钻孔A区、B区、C区的钻探结果,判别出底板岩层的大致破坏范围,如图8所示。

钻探结果表明曲线2边界线至运输顺槽之间的底板下层大多数是采空区,总破坏区域最大走向距离为140 m,倾向最大距离为70 m。曲线1边界线至开切眼之间属于上位岩层破碎区域,破碎区域倾向长100 m,走向长30 m。可见反射地震波测试结果接近于钻探结果,采用物探方式探测底板破坏区域还是比较精确可靠的。不一致的地方在于,物探结果表明运输顺槽存在4处不连续采空区破坏区域,这是因为原开采2#煤层的小煤窑属于不规则的房柱式开采方式,采空区范围内仍残留了部分煤柱,导致探测到的采空区不连续。由于物探段

只有在巷道内对底板破坏区域进行探测,无法对对煤层底板破坏范围进行检测,因此只能大致确定巷道底板破坏范围,还无法精确判定煤层内残留煤柱或采空区的精确位置。

5 结论

1)反射地震波探测结果表明,底板异常区域的地震波形明显不同于正常区域,具有主频降低,且波形发生畸变、反射波组迟滞、波尾幅值降低并延长等特征,其可作为识别异常区域的依据。

2)结合现场施工和钻孔验证,可知反射地震波法的探测技术对于底板存在采空区、底板不稳定破碎等复杂异常边界情况反映灵敏、探测分辨率较高,为确定类似煤矿巷道底板破坏区域分布提供了技术参考。