苏慧玲1,2,王忠东1,2,蔡奇新1,2,宋瑞鹏1,2,李纬1,2

(1.国网江苏省电力公司电力科学研究院,江苏南京 211 100;2.国家电网公司电能计量重点实验室,江苏、南京 211100)

摘要:为研究适应于大规模智能电能表自动化检定的关键技术,从数据交互、调度控制、智能诊断3个方而对离散型检定模式进行探讨。首先,从多维感知角度构建自动化检定数据的应用架构,采用WCF( windows communication foundation)和MQ( active message queue)通信模式搭建数据交互架构,提出前馈反馈综合控制机制:其次,基于自动化检定的控制架构,建立时空纵横调度控制策略;最后,依据自动化检定设备类别划分异常/故障类别并建立故障知识库,基于“告警-发现-诊断-处理-学习”机制的智能诊断流程,搭建智能诊断应用架构所提方法有效保证了交互数据的准确和可靠,实现了自动化检定的时空协同运行,能够有效提高大规模l'动化检定日常运维效率。

关键词:智能电能表;离敞型门动化检定;数据交互;调度控制;智能诊断

中图分类号:TM933.4DOI:10.11930/j.issn.1004-9649.2016.06.126.06

0引言

高级量测体系是智能电网建设和发展的重要基础。智能电能表是构建高级量测体系的重要组成部分。随着阶梯电价节能惠民政策的实施和用电信息采集系统的全面建设,各类电能计量器具需求量急剧上升。电能表属于国家强制检定的一种计量器具,传统人工检定模式已无法满足当前智能电能表的需求,而自动化检定模式具有高效、可靠、节约人力成本的显著特点,适应当前电能计量器具检定集约化、标准化、自动化的发展趋势。智能电能表自动化检定是集成自动传输设施和全自动电能表检定装置的智能化检定系统.能够完成白动传输、电能表自动检定、数据处理和全过程监控。目前,国内电能表自动化检定模式主要由流程型和离散型2。

本文在分析国内现有检定模式特点的基础上,针对离散型检定模式,重点研究分析自动化检定的数据交互、调度控制、智能诊断关键技术。

1 智能电能表的自动化检定模式

1.1 2种自动化检定模式

流程型自动化检定模式通过输送线依次连接各检定工位,在检定流水线上实现所有项目的检定.完成检定各环节后,电能表从输送线下到周转箱,最后回库。离散型自动化检定模式采用自动导引运输车(automated guided vehicle,AGV)实现电能表在库房接驳口处与检定台体单元之间的输送,采用有轨制导车( rail guided vehicle,RGV)机器人挂卸表,流水线单元完成外观检查、分拣、封印贴标工作,最后由输送线输送至库房。

离散型自动化检定模式在控制实现方式上较流程型检定模式更为复杂,但更具灵活性,而且在环节异常/故障情况下对整体运行效率的影响更低。因此,离散型检定模式更适合大规模智能电能表的自动化检定。

1.2离散型自动化检定流程

离散型白动化检定的工艺流程(见图1)包含12个环节,采取AGV输送、RGV机器人挂卸表、封印贴标线实现外观检查的检定模式,在环节流转上增加了封印贴标线是否繁忙的判断。

在环节实现方式上,电能表以垛为单位进行传输,周转箱垛采用多台AGV输送。电能表的挂卸采用RGV机器人实现,1台RGV分别可以执行多台检定装置的挂卸表任务,但同一时刻只负责1台装置的挂表或者卸表任务;检定装置用于检定电能表,判断电能表是否合格。

2关键技术

电能表自动化检定系统包括AGV、检定装置、RGV机器人等众多设备。各设备子系统的信息交互、调度控制以及智能诊断是实现电能表自动化检定高效、可靠运转的关键。

2.1 数据交互及其控制机制

环境、位置、视觉等智能感知设备以及感知技术为智能检定的构建提供了坚实的基础,主要用于环境监测、位置收集、自动识别等,研究控制信号、过程信息、流程信息的实时采集技术,感知设备执行全过程的运行状态。然而,由于智能检定作业的复杂性.为全面获取实时生产状况、达到深入挖掘数字化车间生产效率的目的,尚需要在采用感知设备的基础上,融合其他通信方式获取的数据,提取有效数据,采用数据融合方法,综合分析判断传感、过程以及流程等多维感知数据,实现智能检定的全方位高效运作。

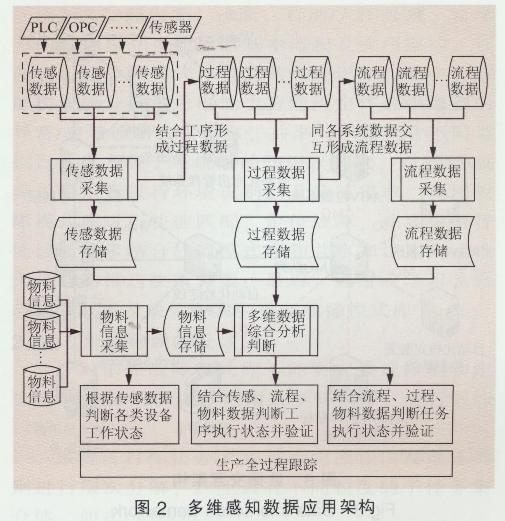

2.1.1 多维感知数据应用架构

应用架构如图2所示。由图2可知,感知设备只是整个智能检定中传感数据的一部分,除此之外.通过PLC、OPC等通信方式获得的传感数据也是关键的底层数据。基于底层传感数据,结合工序流提取有效信息,形成过程数据。基于过程数据.按照各子系统之间数据的交互形成流程数据。综合分析传感数据、过程数据以及流程数据,从局部到整体全面掌控数字化车间的运营状况。

2.1.2数据交互通信架构

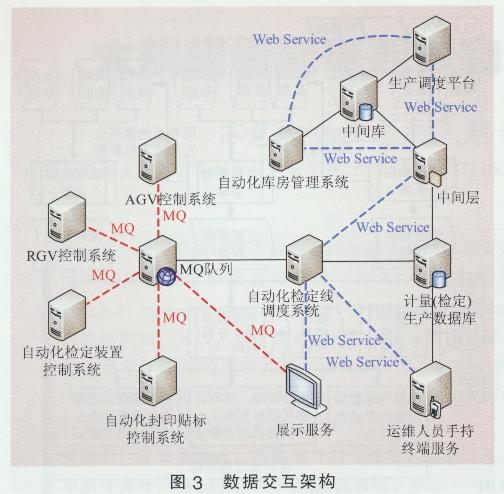

建立复杂制造生产全流程信息交互架构,以实时获取生产过程中的传感、流程、过程数据信息.服务于生产作业的决策执行以及业务流转,如图3所示。在自动化检定调度子系统与各个子系统及上层管理系统进行实时数据、信息交互方式方法上,采用基于WCF、MQ的通信模式。其中.WCF最基本的通信机制是简易对象访问协议(simple object access protocol, SOAP), 只要参与通信的对象支持标准的WebService协议,就可以跨进程、跨机器甚至跨平台操作,解决了与各类异构子系统间进行实时数据、信息的交互问题;MQ通过消息队列框架将不同的子系统环境连接起来,为各类子系统非实时性要求的数据、信息处理上提供了良好的支持。

2.1.3前馈反馈综合控制机制

在各个子系统数据流交互环节,运用前馈与反馈相结合的综合控制方式。前馈控制是一种预测控制,通过对当前T作状态的了解,预测出下一阶段运行状态.缺点是在使用时需要对各子系统有精确的了解,才能有针对性地给出预测补偿,在实际工程中并不是所有干扰都是可测的。仅使用前馈并不能达到良好的控制品质。反馈控制的特点是根据偏差来决定控制输入,可有效消除稳态误差,解决前馈不能控制的不可测干扰。

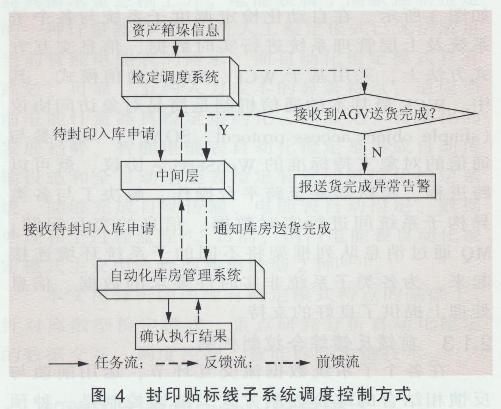

以封印贴标环节来说明智能检定中的前馈反馈综合控制措施。封印贴标线根据实际生产过程的状态自动选择执行直接封印或待封印同库,采用前馈反馈验证机制,以避免信息上的错乱,如图4所示.保障资产任务信息与实际封印贴标的资产信息相一致。若检定调度子系统接收到的反馈信息为“未接收到AGV送货完成”,则报送货完成异常告警:若反馈信息为“接收到AGV送货完成”.则库房接收到“送货完成”信息。

2.2调度控制架构及策略

优化调度策略是实现系统整体高效可靠运行重要手段。为适应电能表智能检定的模式,基于检定系统的控制架构,采用多目标优化调度机制,综合应用“离线、在线、实时”协调方式和横纵协调方法,分别从时问尺度和空问层次上构建自动化检定系统的优化调度策略。

2.2.1 自动化检定的控制架构

生产调度平台实现电能表检定任务的下发及终结.通过巾间层与自动化检定调度子系统、自动化库房管理子系统对接。中间层在整个智能检定中具有承上启下的桥梁作用。电能表智能检定系统中设备的运行会产生海量数据,采用中问层模式方便了系统交互信息的统一管理和查询。

电能表白动化检定调度子系统是整个智能检定系统的核心调度系统,将电能表检定台体、

RGV机器人、AGV、封印贴标线及其子系统整合为统一的自动化检定系统,实现对自动化设备的总体调度.执行来自生产调度平台的检定任务,控制架构如图5所示。

2.2.2 智能优化调度策略

从时间尺度、空间层次上统筹协调自动化检定子系统设备之间以及子系统之间的优化运行,如图6~7所示。

在时间尺度方面,采用“离线、在线、实时”的优化调度策略,实现制订计划、执行调度以及调整控制两两之问的协同优化。综合考虑实际配送计划量、仓储库存量及资产新到货、自动化检定线设备的运行状况制定检定计划:根据生产计划、可运行的设备合理安排设备执行在线调度运行:实时监控自动化检定线的在线运行设备以及各子系统的执行情况,不断调整控制各设备、子系统,使得实时生产运行与离线生产计划能够协同一致,实现生产的优化运行。

在空间层次方面.采用横纵协调优化策略.首先.通过横向协调实现同一子系统内部各设备之间的协同调度,从而达到系统层面的优化运行,如传输设备AGV之间的协同有序执行输送任务,能够实现AGV调度子系统的最优化运行:其次,通过纵向协调实现不同子系统之间以及与上层系统之间的协同调度,实现设备层次、系统层次之间的协同调度.如AGV调度子系统与机器人RGV控制子系统之问的协同运行。

2.3 自动化检定的智能诊断

智能诊断的目的是保障系统运行及设备安全可靠。基于电能表智能检定的控制架构,根据智能检定相关设备的类别,将系统异常/故障告警信息分为检定线告警、封印贴标线告警、自动化库房告警以及接口系统告警等。其中,检定线告警针对机器人子系统、检定装置子系统、AGV子系统的运行状态:封印贴标线告警针对外观检查、激光刻码等设备状态:自动化库房告警针对库存比例、传输线状态等。

2.3.1 基本思路

在电能表白动化检定系统中,各设备及子系统之间在任务执行以及信息交互方面环环相扣、紧密联系.在智能检定作业过程中不可避免地导致不可预知异常/故障的发生,而且故障征兆与故障原因之间关系复杂。在这种情况下,由人工查找确认则不能快速诊断定位故障原因.在一定程度上影响了生产效率。

本文按照告警、诊断、自动/人工处理、自学习的过程建立智能诊断基本流程及应用架构。首先,构建故障模式库以及共享知识库,其中,故障模式库分类汇总电能表智能检定作业中遇到的异常/故障诊断决策信息.共享知识库包含不同类别设备以及各子系统间的知识;其次,对异常/故障告警信息进行环境识别以及特征提取,调用故障模式库进行快速匹配、定位故障,或者根据智能诊断需求结合故障模式库和共享知识库向运维人员自动推送决策方案;最后,通过自学习,自动记录故障及决策方案,更新故障模式库。

2.3.2智能诊断决策方法

针对依赖故障模式库不能实现快速匹配和定位异常/故障的问题,调用共享知识库,进行智能诊断。

系统将目标任务F根据检定流程以及设备类别进行层次分解.产生具有不同粒度的子任务集合体,如式(1)所示。

将评价效果自动推送给运维人员,山运维人员根据检定作业现场的实际情况确定最佳决策方案,、

2.3.3诊断流程

诊断流程如图8所示。系统根据智能诊断请求白动生成诊断的目标任务。对于简单异常/故障,系统自动发出智能诊断请求,调用故障模式库.确定决策方案并自动记录处理:对于需要人工确认的异常/故障,在调用故障模式库的同时,也需要结合共享知识库,由式(1)~(3)所示智能诊断方法向运维人员推动决策方案,由运维人员根据目标任务的侧重点确定最终决策方案。最后,系统执行学习机制自动将故障及其决策方案记录到故障模式库巾,为后续类似故障的诊断和处理提供指导。

2.3.4智能诊断应用架构

基于智能诊断的基本流程.在应用架构的搭建上依托巾间层和各子系统之间的交互关系获取故障分类信息,根据故障模式库、共享知识库等对故障信息进行特征比对、诊断分析,选择特定的解决方案并由运维人员执行故障处理。搭建应用架构如图9所示。故障模式库通过构建故障分类信息库来实现,异常/故障告警的诊断请求通过中间层进行故障数据格式化并保存交由诊断处理服务分析。

针对库存容量等越过阈值的关键业务指标.垛机故障、传输线故障、机器人故障等硬件设备故障,诊断处理服务主动推送告警信息.即故障告警;针对各自动化设备发生的故障,系统根据提供的设备编号、环境变量应做到可查询.即故障发现:根据故障发生的环境、故障的特征在数据库中进行比对,关联各自动化调度系统数据.参照以往的经验给出故障诊断建议,即故障诊断:系统应针对诊断结果给出解决方案,列出解决步骤并由用户确定是否处理,即故障处理:对于在系统中从未出现过的故障,其特征和处理方案应作为案例自动记录在数据库中,即故障学习:系统可对故障类型、原因进行统计分析,自动生成用户要求的报表,为生产提供常见故障预警功能.即输出报表。此外,部分故障数据应可通过接口传递的方式共享给生产运营管理平台,为用户生产决策和设备定期维护提供依据。

3结语

智能电能表自动化检定关乎智能电网巾高级量测体系计量准确性和可靠性的关键前提。为满足电网新形势下智能电能表的大规模需求.本文针对离散型自动化检定模式,探讨了数据交互、调度控制以及智能诊断3个方面的关键技术.对提高自动化检定线运行的高效性、可靠性及稳定性提供了有力的参考和借鉴。

电网区域发展具有不均衡的特点.因此针对智能电能表的自动化检定,可以考虑区域电网发展需求的特点,开展有针对性的优势互补、运行及诊断等广域资源共享,探索区域电网间自动化检定的协同调度控制、智能诊断,提高区域范围内自动化检定的智能化水平。

下一篇:返回列表