刘磊,张秋生,何志永,梁华

(神华国华(北京)电力研究院有限公司,北京 100025)

摘要:介绍了某厂1000 MW汽轮机轴封系统的特点,分析和总结了存在的风险点及隐患。针对汽轮机轴封系统的现状,在不改变原有设计思想和保护原理的基础上在测量和控制逻辑2个方面做了有针对性的整改及优化,有效地提高了机组运行的安全性,给同内配备了同类型汽轮机的机组提供了参考和借鉴

关键词:汽轮机;轴封系统;轴封压力控制:轴封温度控制

中图分类号:TM621;TK323 DOI:10.11930/j.issn,1004-9649.2016.06.043.05

0引言

某电厂百万机组采用上海汽轮机有限公司与西门子公司联合设计制造的TC4F型汽轮机,由于此型号汽轮机高中压轴封间隙偏小,轴封系统对供汽压力和温度要求严格。汽轮机轴封压力要求控制在3.5 kPa左右,若轴封失压将会造成外界大量冷空气进入轴封处,并且影响机组凝汽器真空度。汽轮机高负荷运行时采用白密封,高压缸壁温远高于轴封汽温度,在汽轮机跳闸后.轴封汽温如果突降,容易使高压缸轴封段局部冷热不均,造成轴封片与大轴之间发生摩擦,引发轴承振动升高,偏心增大,盘车转速下降等。该厂在投运轴封系统时遇到了很多问题,同类型多台机组也曾因轴封汽温控制不好引起机组振动,情况严重的甚至导致了大轴发生抱死。因此,控制好轴封压力和温度,对机组安全运行非常重要。

1系统简介

TC4F型汽轮机为高中压缸联合启动、超超临界、一次中间再热、单轴、双背压、四缸四排汽凝汽式汽轮机。汽轮机采用定一滑一定运行方式.额定主汽压力26.25 M Pa、主汽温度600 ℃,再热蒸汽温度600℃,末级叶片长1146 mm。汽轮机采用1个高压缸、1个中压缸和2个低压缸串联布置,高中低压缸均采用双层缸设计。高压转子由2个径向轴承支承,中压转子和2根低压转子均只有1个径向轴承支承。

高中低压缸前后各有2个端部汽封,转子和汽缸之间的密封形式为非接触式汽封。高压缸进汽端是整个汽轮机承受蒸汽压力最大的地方.采用了迷宫式汽封,平齿、高低齿汽封片交错安装在端部汽封和转子上,汽封片依次镶嵌在分段的汽封环和相对的转子上。高压缸排汽端使用平齿和斜齿汽封片,交错安装成平齿式汽封,汽封片镶嵌在转子和分段的汽封环上。中压缸两端则采用了交替安装的高低齿迷宫式汽封,汽封片相对地镶嵌入中压转子和装于外缸上的汽封环中.并确保足够问隙在热膨胀时仍能自由移动。高、中压缸调端汽封设计为可退让汽封,汽封片与高、中压外缸之间有弹簧。

低压外缸两端各安装有一个端部汽封,端部汽封安装于轴承座和外缸补偿器之间,用于在转子穿出外缸的部位将缸体内部的蒸汽与大气密封隔离。蒸汽轴向流过非接触式汽封片来达到低压缸动静组件之间的密封。低压端部汽封设计成相对的平齿汽封,汽封片分别镶嵌入转子的环形汽封槽和端部汽封体的环形汽封槽内。当轴封蒸汽品质控制不准时会将汽封齿轻微磨损掉,而不会影响机组正常运行,待停机后更换汽封片并安装达到要求即可。

2轴封供汽控制系统的特点

轴封控制系统包括轴封蒸汽压力控制和温度控制。

轴封蒸汽压力是通过供汽调节阀、溢流调节阀来进行控制的。供汽调节阀和溢流调节阀受同一个控制器控制,作用是相反的,当轴封蒸汽压力大于设定值时,供汽调节阀逐渐关小,全关后溢流调节阀会慢慢开启。轴封压力控制保持轴封母管压力在3~4 kPa,保证轴瓦处不吸气不冒汽。

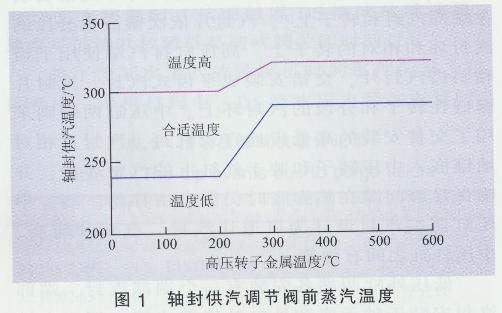

轴封蒸汽温度是通过供汽调节阀、溢流调节阀来进行控制的。温度低时,2个阀门同时开大增加供汽通流量提升温度,温度高时,2个阀门同时关小。汽轮机正常运行时,如果轴封蒸汽温度高于310 0C.那么温度控制会通过积分作用使轴封供汽调节阀少量开启,靠节流产生的部分“降温”蒸汽来调节轴封蒸汽温度。轴封供汽调节阀前蒸汽要求进汽温度必须有足够的过热度(5 0C以上),否则保护动作,阀门自动关闭。此外,为保证轴封供汽温度与高压转子金属温度相互匹配,必须要根据高压转子的温度来及时调整轴封供汽温度,严格控制轴封供汽温度在合适范围内,轴封温度控制的对应关系如图1。如果轴封供汽调节阀前蒸汽温度超出高低限值,那么轴封供汽调节阀指令将自动跟踪到0,以保护轴封系统。

3机组汽轮机轴封系统现状及分析优化

3.1 轴封压力管道布置、测量现状及优化

3.1.1 轴封压力管道布置

机组轴封管道较长,汽源从辅汽联箱(标高25 m)引出,经轴封电加热后向下至汽轮机运转层下部(标高8.6m),经过轴封压力调节站进行压力调节后,又往上至汽轮机运转层下部,由各轴封分管供给轴封用户。整个管道设2个管道疏水阀,即轴封供气管道疏水阀和高压轴封漏汽母管疏水阀。管路布置“U”型较多,水平管道较长,在机组启动期间容易造成系统疏水不畅。

3.1.2轴封压力测量现状

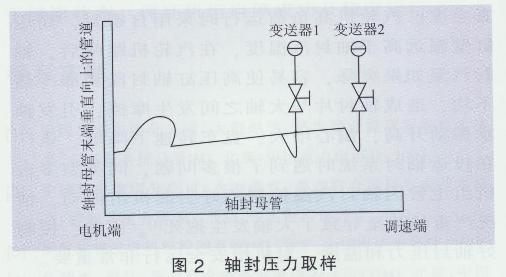

用于轴封压力测量的变送器共2个,布置在轴封母管末端垂直向上的部位。机组启动、运行期间,经常发现测量值有波动的情况,并且2个测量值之间还有偏差,严重影响了轴封蒸汽压力状态的监视。

现有的轴封压力测点布置如图2所示,运行中存在如下问题:

(1)轴封管道正常运行时温度为200~400℃,伸出汽轮机运转层的轴封母管末端垂直向上的管道未设置保温措施;

(2)压力测量取样管路较长,弯头较多且共用取样管:

(3)取样管路引出管和分支处出现倒坡,高温介质冷凝后会在倒坡最低点形成水柱,导致取样管路堵塞:

(4)由于轴封压力较低(3.5 kPa),取样管路较长会产生压力延迟;

(5)随着汽轮机高压调速汽门的开大,高压缸进汽量增多,漏入轴封母管的蒸汽量也逐渐增加.压力增大,此时轴封溢流调节阀缓慢开启保持3.5 kPa的系统设定压力。由于轴封母管压力变化使已经处于平衡状态的轴封压力测量管路中的水柱出现移动,当水柱在管路“倒坡”处积聚到一定量时.管路堵塞出现“失真”现象。只有从根本上解决轴封压力测量的准确性,才能解决了机组轴封“失真”的问题。

3.1.3轴封压力测量优化

为彻底改变轴封压力测量不准问题,从安装方面对取样管路、阀门安装进行优化改进,如图3所示,以提高压力测量的准确性:(1)压力测点重新开孔,每个压力测点布置独立测量管路(测量值低于0.1 M Pa时,可尽量减少液柱引起的附加误差);(2)对伸出汽轮机运转层的轴封管道进行保温,避免环境温度变化的影响;(3)缩短压力取样管路,避免管路倒坡现象;(4)取样阀门安装在竖直管路上,有利于介质冷凝水回流,保证取样管路畅通;(5)变送器安装在离取样口较近的地方。

3.2轴封压力控制现状及优化

3.2.1 轴封压力控制现状

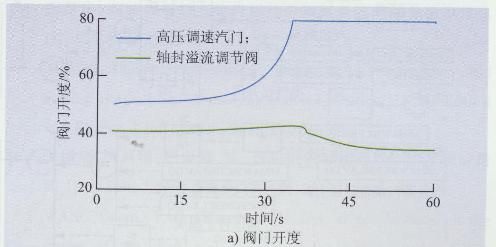

西门子1 000 MW汽轮机的轴封压力远低于其他百万超超临界机组,微压状态下的轴封系统抗扰动能力较差。机组负荷大于35%后.汽轮机高、中压调速汽门门杆的漏汽进入轴封母管维持压力,轴封系统进入白密封阶段。而在机组变负荷的过程中,随着汽轮机高压调速汽门开度逐渐开大至100%,轴封系统压力会瞬间低于2.0 kPa,机组真空下降,如图4所示。

3.2.2轴封压力控制优化

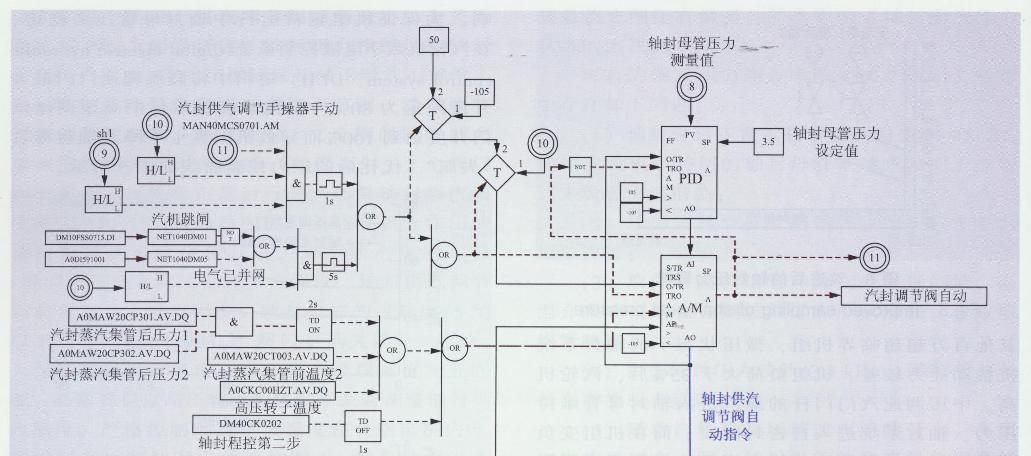

(1)西门子1 000 MW汽轮机高压调速汽门开启到80%以后,高压调速汽门流量已非常接近100%,基本没有节流,对机组稳定运行没有影响。为保证机组正常运行巾轴封母管压力稳定.在汽轮机数字电液控制系统( digital electric hyclrauliccontrol system,DEH)逻辑中将高压调速汽门最大开度限定为80%,避免了机组运行中高压调速汽门开度达到100%而导致机组真空下降及轴封母管“失压”。优化后的压力控制曲线如图5所示。

(2)轴封调节阀现逻辑设计为汽机跳闸.阀门跟踪到23%,此时大量的外界过冷空气可能会由于轴封蒸汽失压而窜入轴封系统,造成轴封齿变形,影响汽轮机大轴的安全。为保证机组安全运行,将原跟踪快开定值由23%提高到50%(在冷态汽轮机未进汽的情况下,轴封调节阀开度一般在48%左右,轴封压力维持在3.5 k Pa左右)。

(3)轴封压力控制采用全程自动控制.由于在自动控制过程中容易出现压力波动或异常情况.特在供汽压力调节阀和溢流调节阀处加入“紧急模式”,如图6所示,用于在异常情况下值班员手动干预轴封压力、温度控制。

3.3轴封母管温度控制现状及优化

3.3.1 轴封母管温度控制现状

汽轮机正常运行时进汽参数高,汽封间隙小,轴封蒸汽直接与转子轴颈接触,它的温度变化直接影响大轴的伸缩。机组冷态启动、热态停机时,轴封温度主要是通过供汽调节阀、溢流调节阀来进行控制的,手动开启轴封管道上的疏水阀作为辅助控制手段。正常运行期间,辅汽至轴封供汽调节阀前疏水旁路保持常开或者辅汽至轴封旁路门保持适当开度.从而能够连续保证供汽温度.机组非正常方式停运后,未设计电加热器,辅汽难以长时间保证温度,所以某厂6号机组调试期间曾经发生过一次机组跳闸厂用电全失导致汽轮机大轴抱死的情况。

3.3.2轴封母管温度控制优化

(1)在辅汽至轴封母管的管道上加装了3组轴封电加热器。机组启动工况下,根据高压转子温度的变化,就地设定电加热器出叶口温度。就地设定电加热器出口温度为300℃.轴封电加热器的就地报警温度为350℃,若温度超过500℃,就地自动超温保护动作,对应加热器停运。

(2)机组正常运行期问,轴封电加热器一组运行,另外两组热备用,使辅汽至轴封供汽调节阀前温度保证在280℃,以便停机后辅汽平稳进入主机轴封。

(3)汽轮机跳闸,快速甩负荷(fast cut back,FCB)触发轴封电加热器自动投入.保证轴封供汽温度大于280℃。

(4)锅炉主燃料跳闸(main fuel trip,MFT),二期辅汽联络管道的疏水阀全部自动打开,提高一期至二期末端辅汽温度,维持辅汽参数正常.自动降低二期冷段再热蒸汽供辅汽的调节门的设定值,将二期辅汽压力降低能使一期辅汽逐步进入,保证辅汽压力、温度在正常范围之内。同时辅汽至轴封管路的所有疏水阀自动开启.辅汽至除氧器的供汽调节阀自动跟踪至全开,小机低压速关阀前疏水阀自动开启,磨煤机暖风器自动投入,以增加辅汽流量来提高辅汽温度。

(5)轴封供汽调节阀指令增加一个限速功能块,限制阀门开肩的速度(如果轴封蒸汽温度低于260℃,切换速度过快,有可能发生碰磨甚至大轴抱死,在平衡活塞和高压缸排汽段位置最有可能发生碰磨)。

(6)负荷超过350 MW时,主机轴封自密封,主机轴封供汽调整门全关,辅汽至主机轴封供汽管路无流动蒸汽,存在阀门前汽温偏低或者积水的现象当机组跳闸时,轴封供汽调整门打开.阀门前的低温蒸汽或水汽会进入轴封母管,造成风险。因此,将辅汽至主机轴封调整门手操器下限从为0提高为5%,也就是维持阀门5%的开度、保持辅汽至轴封供汽管路有少量蒸汽流动。

4结语

通过采取以上措施,某电厂西门子1 000 MW汽轮机在冷热态肩停机、正常运行,以及汽轮机跳闸、FCB、锅炉MFT情况下,都能将轴封母管压力、温度严格控制在整定值范围内,防止因轴封故障导致汽轮机大轴抱死的事故。轴封系统关系到汽轮机的安全可靠运行,在机组运行中.应不断加强对轴封系统的监控,通过对异常情况的总结,并采取有针对性的措施,来提高机组的安全可靠性。

下一篇:返回列表