邢书明1 李春奎2

(1.北京交通大学机械与电子控制工程学院;2.吉林冠通汽车配件有限公司)

摘要为评判金属及其合金的挤压铸造充型能力、开裂敏感性和补缩能力3个主要的挤压铸造工艺性能,分别定义了极限充型长度、极限留模时间以及有效补缩距离3个指标,给出了这些表征量的试验测定方法和相应的模具原理。探讨了挤压铸造金属材料、工艺操作和模具及设备对挤压铸造工艺性能的影响。

关键词 挤压铸造;工艺性能;表征量

中图分类号 TG249.9;TG21+1 DOI:10. 15980/j.tzzz. 2016. 06. 012

挤压铸造技术诞生至今已有几十年历史,但其工艺性能一直未引起重视。通常人们认为无论铸造合金还是锻造合金都可以进行挤压铸造,但事实上,正是由于对材料的挤压铸造工艺性能不明确,导致挤压铸造成形件的废品时常发生,一定程度上影响了这一技术的推广应用。针对挤压铸造过程常见的充型不完整、缩孔、缩松、裂纹等缺陷,提出了材料挤压铸造的3个评价指标:挤压铸造充型能力、挤压铸造开裂倾向、挤压铸造补缩能力,并对其定量试验方法进行了介绍。

1 挤压铸造充型能力(加压流变能力)

1.1 定义和表征量

挤压铸造充型能力是一个反映金属熔体在挤压铸造工艺条件下充满模具型腔能力大小的工艺量。其本质上是金属熔体在外加压力作用下的流动和变形的能力,因此,也可以称为加压流变能力。采用极限充型长度Lm来定量表征。

极限充型长度是指在一定挤压铸造工艺条件下,金属熔体能够充填挤压铸造模具型腔的最大距离,它与冷隔、浇不足等缺陷直接相关。显然,极限充型长度受合金材料、挤压铸造工艺和模具3方面的影响很大。如果固定其中的挤压铸造工艺和挤压铸造模具,则极限充型长度数值的大小就可以定量表征不同金属熔体的挤压铸造充型能力的好坏。

极限充型长度可以参照美标和液态成形(铸造)中的流动性试验方法来测定。挤压铸造模具型腔采用标准化的阿基米德螺旋线模具型腔,将金属熔体浇入螺旋线模具型腔的头部,并对金属熔体施加一定压力,使其沿着螺旋线模具型腔发生流动与变形。随着流动和变形的进行,金属熔体温度不断降低,流变阻力逐渐增大,到达某一长度时,流变阻力与挤压力相平衡,流变停止,冷却后测量形成的螺旋线试样长度,即可得到极限充型长度。

图1为一个测定极限充型长度试样的实物图。试样横截面是一个直径为10 mm的圆形,其形状取平面阿基米德螺旋线,该螺旋线的平面极坐标方程为r-a+ b(θ-θ0)。其中,,r为任意极角处螺旋线的半径,mm;a为起始半径,即极角θ等于θ0时的试样半径,规定取50 mm,与中央压室半径相同;b为螺线系数。为了保证相邻螺旋线模具型腔间有必要的模具厚度,取0. 15 mm/(0),即螺旋线的螺距为54 mm。对应任意极角θ时的螺旋线的理论长度L可以通过弧长积分获得。实际长度可以进行实际测量获得。

1.2影响因素

影响挤压铸造充型能力的因素很多,主要是工件几何特征、挤压铸造材料本身、挤压铸造模具和挤压铸造工艺参数4方面。

工件几何特征方面,可以归纳为工件最小壁厚、最大轮廓尺寸以及壁厚变化的顺序性3方面。显然,最小壁厚越小,轮廓尺寸越大,充型能力就越差。工件壁厚变化的顺序性对挤压铸造充型能力的影响是显著的。如果沿充型方向存在均匀一致的壁厚或者存在顺序渐变的壁厚,挤压铸造的充型能力都不错。相反,如果存在严重的壁厚不均匀,且壁厚没有渐变的顺序,而是局部存在小壁厚,这种工件的充型能力就很差。

合金材料方面,材料的比热容、导热系数、结晶潜热、密度都会影响充型过程的降温速度,进而影响充型能力,其影响规律是:所有加速金属熔体在充型过程降温的因素都能降低充型能力,相反,所有延缓金属熔体在充型过程降温的因素都能提高充型能力;此外,合金材料的粘度、凝固特性和固相形貌都会影响金属熔体的高温流变性能,进而影响充型能力,其影响规律是:所有提高合金熔体流变抗力的因素都将降低充型能力,如高粘度、糊状凝固、发达的树枝晶等;相反,所有降低合金熔体流变抗力的因素都将提高充型能力。

模具方面,模具材料、模具温度、涂料种类和厚度、表面粗糙度等都会一定程度上影响材料的充型能力。影响规律是:所有加大金属熔体在模具型腔内的流变阻力和加速金属熔体流变过程降温的因素都将降低挤压铸造充型能力,如高导热的模具材料、较低的模具温度、导热性涂料、较薄的涂料层、粗糙的表面等都会降低挤压铸造充型能力。此外,模具上的浇注系统、溢流系统和排气系统也会对充型能力产生重要影响,因此,在进行充型能力试验时需要固定这些因素。

挤压铸造工艺方面的影响因素主要是开始加压时间、挤压力、压头速度、保压时间等。其影响规律是:开始加压时间越长,充型能力越差;挤压力越大,充型能力越好;压头速度越快,充型能力越好。一般来说,保压时间对充型能力的影响作用不大,只有在凝固时间很长的情况下才能表现出一定影响,保压时间延长,充型能力略有提高。

根据试验目的不同,可以有选择地控制一些参数,对比研究另外一些参数对充型能力的影响。例如,在评价不同材料的充型性能时,需要将挤压铸造工艺参数和模具参数固定一致;在评价不同挤压铸造工艺参数的影响时,需要针对同一挤压铸造合金在相同的模具条件下进行。由于工件几何特征差异较大,所以,一般都是选择一类典型件(如轮形件、杆形件或座类零件等),将其几何特征固定下来,研究材料、模具及工艺对挤压铸造充型能力的影响。这里推荐使用尺寸固定的螺旋线试样进行试验。

1.3试验方法、模具和挤压铸造机技术要求

根据上述定义,挤压铸造充型能力试验需要的模具选用下加压间接挤压铸造试验模具,见图2。其中,为了体现分型面对充型能力的影响,将模具型腔平均分为上下两部分,则上下模内各有一个半径为5 mm的阿基米德螺旋线模具型腔,最大可测量长度为2 000 mm。它由上模1、下模2和压室3、压头4等4部分组成,压室3位于下模2中央,其半径等于螺旋线的起始半径。其工作原理是:待测合金熔体以高于液相线温度的某一温度,一次浇入压室3内,然后迅速使上模1下行与下模2闭合,并施加一定压力,随即对压头4施加一个挤压力,推动金属熔体沿螺旋线模具型腔5流动,直至达到设定压力,保压凝固后,压头退回,上模打开,取出螺旋线试样,测量其长度,即得极限充型长度。

试验模具设计中,选取阿基米德螺旋线起始半径大小需要考虑两方面,一方面是试验操作的稳定性、便利性和充型长度的稳定性。起始半径过小,则开始加压时间对极限充型长度的影响就越大;起始半径过大,要求的挤压铸造机合模力就越大。因此,这里取50 mm,即压室直径为100 mm。这样,如果试验比压为100MPa,则挤压铸造机的挤压缸压力只需1000 k N即可。

为了安全考虑,在螺旋线模具型腔的末部,设有相互联通的、深度小于0.1 mm的环形排气道,既能保证排气,又不会出现金属液喷溅。

挤压铸造充型能力试验用挤压铸造机的选择主要有两点:一是压力足够,即挤压力要确保能达到试验比压的要求,相应地锁模力要等于挤压力的2倍以上;二是锁模缸的空载速度要快,确保在1 s内完成锁模。推荐选用三梁四柱立式挤压铸造机,包括主缸(上缸)和下缸两个工作油缸,其主要技术参数见表2。

2 挤压铸件开裂倾向

2.1定义和表征量

开裂是挤压铸件的一种常见缺陷。合金材料在挤压铸造成形条件下发生裂纹缺陷的倾向性称为开裂倾向。目前尚无明确的表征和评价指标。

挤压铸件开裂的根本原因是收缩受阻产生的内应力大于材料当时的强度极限。因此,开裂倾向本质上受两方面控制:一方面是收缩受阻产生的应力水平,这个应力会随着挤压铸件温度的降低而加大;另一方面是材料当时的强度,其数值随着挤压铸件温度的降低而加大。可见,两方面都与挤压铸件的出模温度有关,而挤压铸件的出模温度与挤压铸件在模内停留时间直接相关。一般来说,挤压铸件在模内停留时间越长,收缩越大,内应力水平也越高,超过一定时间,便出现开裂。因此,可以用开模后试样留模期间的裂纹出现时间来定量表征,这一时间称为极限留模时间。极限留模时间越长,说明开裂倾向越小。

2.2影响因素

影响挤压铸造开裂倾向的因素很多,首要的是挤压铸造合金材料本身。挤压铸造合金的化学成分、纯净度、凝固组织、偏析等,是影响开裂倾向的最主要因素。一般来说,挤压铸造合金的结晶温度范围越大,趋于糊状凝固,开裂倾向越大;杂质含量越高,开裂倾向也越大;合金的线收缩率越大,开裂倾向也越大;合金的高温强度和塑性越高,开裂倾向越小。

影响挤压铸造开裂倾向的第2大因素是挤压铸件的结构。一般来说,挤压铸件结构越复杂,开裂倾向越大;有芯的情况下,挤压铸件壁厚越大,开裂倾向越小,而无芯的情况下,挤压铸件壁厚越大,开裂倾向越大;模具型腔或型芯尺寸越大,开裂倾向越大。

影响挤压铸造开裂倾向的第3类因素是挤压铸造工艺操作。挤压铸造工艺方面的影响因素主要是浇注温度、模具温度、挤压铸造压力和开模至挤压铸件出模的时间(称为开模滞留时间)和保压时间等。一般来说,浇注温度越高,开裂倾向越大;模具温度越高,开裂倾向越小;使用涂料可以有效降低开裂倾向。挤压铸造压力越大,开裂倾向越小;开模滞留时间越长,开裂倾向越大;保压时间越长,开模后的收缩量越小,相应地开裂倾向越小。

2.3试验方法

挤压铸造开裂倾向试验采用环形试样,见图3。当挤压铸造结束时,试样收缩受到孔芯的阻碍作用,到一定时间,便会出现纵向裂纹,在上端面上可见辐射状的裂纹。通过观察第1道裂纹出现的时间来评价材料的开裂倾向。

开裂倾向试验用模具见图4。模具由凸模、凹模、孔芯和顶环4部分组成。试验时,将金属熔体浇入孔芯与凹模形成的环形模具型腔内,随即使凸模下行进入凹模,对金属液施加一个挤压力并保压一定时间待试样凝固后,凸模提起,开始计时,并观察试样表面,当发现试样上端面出现第1道裂纹时,记录该时间,即为极限留模时间。试验时,可以将模具凸模固定在挤压铸造机的活动横梁上,凹模固定在工作台上,孑L芯固定在模底板上,利用挤压铸造机完成挤压铸造、开模、取件等动作。

极限留模时间不仅可以用来定量比较不同材料在相同挤压铸造条件下的开裂倾向,还可以为合理设计挤压铸造工艺提供参考。挤压铸造时,只要开模滞留时间小于极限留模时间,一般就不会出现开裂。

3挤压铸造补缩能力(加压补缩能力)

3.1 定义与表征量

挤压铸造最突出的优势就是具有优异的补缩能力。但是,挤压铸造补缩能力如何定量表征是一个难题。这里定义在一定的挤压铸造条件下,获得无缩孑L挤压铸件的能力称为挤压铸造补缩能力。挤压铸造过程的补缩机理是;挤压力直接作用位置的金属在挤压力驱动下沿阻力最小的方向流动,即向出现体收缩的部位流动,流动过程需要克服粘滞力及与模具型腔的摩擦力,流变一定长度后,流变的驱动力被消耗的与流变阻力相当,停止流变,此后的体收缩就无法得到补偿,形成缩孔或缩松。由此得到启发,可以用有效补缩距离来定量表征挤压铸造补缩能力。

所谓有效补缩距离可以定义为:金属熔体在一定的挤压铸造条件下能进行流变补缩的极限长度。类似于重力铸造中的冒口有效补缩距离。这里采用专门的补缩能力试验方法来进行定量评价。选择一个圆柱形试样作为补缩能力试样。该试样的高径比为2,直径为80mm,见图5。这种挤压铸件在轴线方向的长度大,距加压位置超过一定距离后,必然会出现轴线缩松。利用这一规律,采用上加压直接挤压铸造方法成形,压头以下致密区的长度即为有效补缩距离。

3.2影响因素

挤压铸造补缩能力受多方面因素影响,首先是合金材料自身的特性,如体收缩率、凝固模式、结晶温度范围、高温强度等。其次是挤压铸造工艺,如挤压铸造加压方式、挤压力、比压、挤压速度、开始加压时间等;还有工件自身因素,如壁厚均匀性、热节位置、热节数量、轮廓尺寸等。

合金材料方面,体收缩率大的合金挤压铸造补缩能力小,但凝固模式的影响作用与重力铸造中的影响作用相反,结晶温度范围大、趋于糊状凝固的合金,挤压铸造补缩能力较好,这是因为这种合金趋向同时凝固,凝固层较薄,变形抗力较小,挤压铸造补缩能力较高。类似地,高温强度高的合金,在流变补缩过程中消耗的能量也大,补缩能力较差。

挤压铸造工艺方面,直接挤压铸造的补缩能力强于间接挤压铸造;挤压力或比压大,补缩能力强;高的挤压速度的挤压铸造补缩能力强;开始减压时间越短,补缩能力越强。

挤压铸件自身结构方面,如壁厚均匀的挤压铸件补缩能力强;热节位置距离加压位置越近,补缩能力越强;热节数量多而分散的挤压铸件补缩能力较差;轮廓尺寸越大,补缩能力越差。

由于挤压铸造的挤压补缩压力远大于重力,因此,在重力铸造中对补缩起重要作用的重力在这里一般可以忽略不计。

3.3试验方法

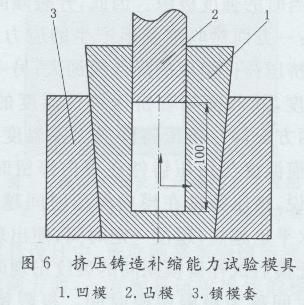

鉴于挤压铸造的补缩压力是通过具有非牛顿特性的金属熔体传递的,也就是说不是等值传递,因此选择高径比较大的圆柱体的直接挤压铸造测定补缩能力。对于下加压间接挤压铸造来说,重力的影响相对于挤压力来说可以忽略。而且,如果把挤压力看成是压室上沿内浇道入口处的水平力,则与直接挤压铸造区别不大。因此,挤压铸造补缩能力的试验统一简化为一个圆柱体的直接挤压铸造。这样试验模具很简单,包括垂直分模的凹模、凸模、锥形锁模套,见图6。试验方法是:将待测合金熔体浇入凹模,在规定的时间用凸模对金属熔体顶面施加设定的压力,并保持一定时间后,抽出凸模,将凹模从锁模套内顶出,打开凹模,取出试件,对试件进行超声探伤或者沿轴线进行纵剖,测量试样顶面以下致密区的长度,即得有效补缩距离。

4 结 论

(1)挤压铸造的主要工艺性能表现为挤压铸造充型能力、开裂敏感性和补缩能力3个方面,分别用极限充型长度、极限留模时间和有效补缩距离3个试验指标进行定量表征。

(2)挤压铸造的工艺性能试验受合金种类、挤压铸造工艺和模具3个方面影响,利用极限充型长度、极限留模时间和有效补缩距离3个试验指标来定量对比研究这3方面的影响作用。

下一篇:返回列表