肖世龙1 黄 勇2 安振须2 张显飞2 张 景2

(1.沈阳理工大学艺术设计学院;2.沈阳理工大学材料科学与工程学院)

摘 要根据泵体零件的结构特点,设计了浇注系统、排溢系统和压铸工艺参数。用Pro CAST软件进行了充型凝固过程数值模拟,根据模拟结果改进了浇注系统,确定了合理的压铸工艺参数:浇注温度为630℃,模具预热温度为220℃,压射速度为1.5m/s。用优化的压铸模具进行生产,得到了合格的泵体压铸件,验证了模拟结果的准确性并应用于生产实际中。

关键词铝合金;泵体;数值模拟;压铸工艺参数

中图分类号 TG249.2;TP311 DOI:10. 15980/j.tzzz. 2016. 06. 013

由于铝合金压铸件具有精度高、外表光洁、质量轻等优点,因而在工业生产中得到了广泛的应用。压铸工艺对于生产高质量的铝合金压铸件非常关键,如果压铸工艺不合理,铝合金压铸件会产生许多缺陷,如缩孔、缩松、裂纹等。传统压铸件的生产主要依靠实际经验,特别是对于复杂件和重要件,生产中往往要反复地修改铸件结构或压铸工艺方案,导致铸件的研制周期长、成本高、质量不稳定等。

采用铸造模拟软件,对铸件的浇注系统与排溢系统进行优化,确定合理的工艺参数,设计出合理的浇注系统与排溢系统方案,改善了铸件的充型凝固过程和温度场,减少缩孔、缩松缺陷,对提高压铸件质量和效率都十分重要。本课题针对某泵体件,用ProCAST软件进行了工艺优化,以期为该类铸件的生产和缺陷消除提供参考。

1 泵体压铸件结构分析及浇注系统设计

1.1 泵体压铸件结构分析

铝合金泵体外形尺寸为102 mm X 95 mm×63mm,平均壁厚为2.5 mm,要求尺寸精度为CT5;铸件中心是一个直径为ϕ33 mm的通孔,侧壁有凸台,凸台上有直径为ϕ24 mm,深为16 mm的孔,因此,该泵体压铸件属于复杂型零件。用UG软件画出铸件的三维图,见图1。

1.2 浇注系统设计

一般铝合金压铸件内浇口填充速度u的推荐值为20~60m/S,设计中选取40 m/s。压铸件的平均壁厚为2.5 mm,经验公式:

式中,t为充填时间,ms; b为压铸件平均壁厚,mm。

将数据带入式(1)可计算出充填时间t=52.5 ms≈0. 05 s。

内浇口面积按下式计算:

式中,Ag为内浇口横截面积,cm2;G为通过内浇口金属液的总质量,g; P为液态金属的密度,g/cm3。

将数据带入式(2)计算得出Ag=45 mm2。由内浇口厚度、宽度和长度经验数值表,可确定此压铸件内浇口厚度为1.5 mm,宽度为30 mm,长度为20 mm。横浇道的横截面积应≥内浇口的横截面积。为防止金属液对型腔的直接冲击,横浇道与内浇口采取的端面连接方式见图2,其中h1=2.5 mm、h2 =7 mm、r2=3.5mm、a=450。直浇道尺寸由浇口套尺寸决定,浇口套内径与压室内径相同,选择压铸机型号为J1113E,浇口套直径为ϕ40 mm。

带浇注系统的铸件三维图见图3。选用半圆形结构排溢系统,溢流槽尺寸选取:溢流口厚度h =0.5mm,溢流口长度l=3 mm,溢流口宽度s=8 mm,溢流槽半径r=4 mm。

2 数值模拟及工艺优化

2.1 模拟边界条件的确定

铝合金泵体在模拟过程中使用虚拟模具。模具材料选用H13钢。铸件采用ZL104合金,其化学成分见表1,其液相线温度为598.00C,固相线温度为546.0℃,密度为2. 65 g/cm3。模具与空气的界面传热系数为10 W/(m2.K),模具与铸件的界面传热系数为1 500 W/( m2.K),模具与模具的界面传热系数为2 000 W/(m2.K)。

2.2 初始方案模拟结果分析

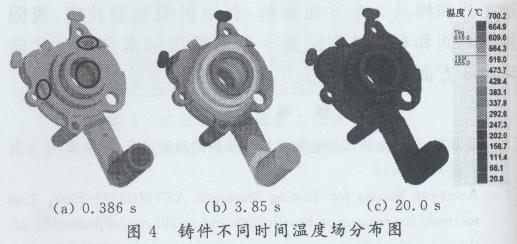

参数选定后进行了数值模拟,对铸件的温度场和缩孔、缩松进行观察。不同时间的温度场分布见图4,缩孔、缩松分布见图5。由图4可知,在铸件中部与型芯接触的厚大处与图4a圈出的部位,温度比其他部位要高,该部位最后凝固。

由图5可知,在圆盘与型芯交叉的厚大处,形成了环形缩孔、缩松,而且缩孔、缩松部分很大;同时,在圆盘的四周也出现了个别缩孔、缩松。可见,在该压铸工艺方案下,浇注系统的补缩能力严重不足,必须优化。

2.3方案优化及正交试验

针对以上问题,对浇注系统进行了3项改进:将浇口套直径由庐40 mm增大到450 mm;内浇口厚度由1.5mm增大到2.5 mm;在内浇口两侧增加两个溢流槽,并且将溢流口厚度由0.5 mm增加到1.0 mm,溢流槽的半径由4 mm增加到8 mm。改进后的带浇注系统铸件图见图6。

为了减小误差,进行了正交试验。采用多因素多水平进行耦合,压射速度、浇注温度和模具预热温度对铝液充型能力和铸件质量是较为主要的影响因素,因此采用了3因素3水平的正交试验,试验方案见表2。

正交试验设计完成后,对模拟结果进行分析。以铸件的缩松、缩孔的含量为试验结果的评价指标,则指标的值越小,压铸件的质量越好。表3是9组试验的缩松、缩孔模拟结果的分析。由表3可以看出,因数的极差△FA>△FB>△FC。根据极差数的大小,可以判断因数对试验结果影响的大小,极差越大,说明因数对试验结果影响越大,反之则越小。由此可知,模具预热温度(因数A)对铸件的缩松、缩孔的形成影响最大,压射速度(因数B)的影响次之,浇注温度(因数C)的影响最小。

在表3中,对试验数据进行了方差分析,考察各个因数对试验结果影响的显著性。将因数的F比值与显著性水平a为0. 05的F a(f i,f e)值做比较,可以判断因数的显著性,其中f i为因数的自由度,f e为误差的自由度。

查表可知,F0.05(2,2) =19.0。在表3中,因数A的F比大于F0.05(2,2),则因数A(模具预热温度)对试验结果影响显著;因数B的F比与F0.05(2,2)的值基本相等,则因数B(压射速度)对试验结果的影响较显著;因数C的F比远小于F0.05(2,2)的值,则因数C(浇注温度)对试验结果的影响不显著。方差分析和极差分析得出的因数对试验结果的影响结论是一致的,即模具的预热温度对铸件的缩松、缩孔形成影响最大,浇注速度次之,浇注温度影响最小。

根据以上分析,希望缩松、缩孔越少越好,最优水平组合选取A2B2C2,即模具预热温度为220℃,压射速度为1.5 m/s,浇注温度为630℃。2.4优化方案凝固过程模拟

用Pro CAST软件对优化后的铸件进行了数值模拟。得到改进后铸件的温度场见图7,缩孔分布见图8。

由图7可知,铸件从直浇道到内浇口再到泵体,温度由高到低,实现了顺序凝固。厚大部位较溢流槽部位温度要高,溢流槽作用明显。从图8可知,圆环与型芯接触的厚大部位处的缩孔、缩松完全消失,整个铸件没有出现严重的缩孔、缩松。

通过对铝合金泵体压铸件的计算机数值模拟,在浇注温度为630 ℃,模具预热温度为220℃,压射速度为1.5 m/s时,选取浇口套直径为+50 mm,内浇口厚度为2.5 mm,溢流槽半径为8 mm,能够将缩孔缩松减小到允许范围内,模拟结果良好。

3 生产验证

优化后,压室直径为50 mm;由于铝合金泵体有气密性和强度要求,因此选择较高的压射比压,选择的压射比压为100 M Pa。用优化工艺参数进行压铸生产验证,生产出的压铸件见图9。可以看出,铸件表面没有明显的缺陷,剖开后,铸件内部没有出现宏观缩孔、缩松缺陷。

在铸件不同部位进行取样,观察金相组织,见图10,缩孔、缩松用黑线圈出。

图10a为铸件先凝固部位的金相组织,由于受到压铸模的激冷作用,晶粒较均匀,没有出现缩孔、缩松缺陷。图10b为铸件后凝固部位的金相组织,该处缩孔、缩松的数量相对较多,但其尺寸是微米级的,处于该铸件允许的范围内。其产生原因是铝合金液冷却较慢、补缩不够充分或充型过程中合金液产生卷气现象造成的。总体来说该泵体压铸件在凝固过程中补缩效果良好,没有出现宏观缩孔、缩松,微观缩孔、缩松尺寸也在要求范围之内,满足使用要求。结果表明充型凝固数值模拟结果可以指导生产实践。

4 结 论

(1)对铝合金泵体压铸件的充型凝固进行了温度场和缩孔缩松的数值模拟,确定了缩孔缺陷产生的位置,优化出压铸模具设计方案。

(2)通过Pro CAST模拟及分析得到最佳压铸工艺

参数:浇注温度为630℃,模具预热温度为220℃,压射速度为1.5 m/s。

(3)根据模拟出的压铸工艺参数,进行生产验证,得到了合格的泵体压铸件,验证了模拟结果的正确性。

下一篇:返回列表