邓高生 杨瑞宾 刘忠侠

(郑州大学物理工程学院,材料物理教育部重点实验室)

摘要采用液态搅拌铸造制出了纤维长度分别为2 mm和3 mm、含量为2%的短碳纤维增强的含Sc的2024铝基复合材料。用加载-卸载法研究了两种材料不同时效态的微屈服性能。结果表明,短碳纤维增强2024铝基复合材料的微屈服强度具有宏观强度时效强化规律特征。峰值时效的材料具有最高的微屈服强度;微屈服阶段硬化率先增大后减小,均远高于宏观屈服初期硬化率。相比于2 mm碳纤维,3 mm碳纤维增强的含Se的2024铝基复合材料具有更高的微屈服强度。

关键词铝基复合材料;微屈服;碳纤维长度;时效工艺

中图分类号 TB331; TG146. 21DOI:10. 15980/j. tzzz.2016. 06. 023

短碳纤维增强铝基复合材料兼具低密度、高导电导热性、高比强度、高尺寸稳定性及耐腐蚀性等优点,在精密仪器仪表领域具有广阔的应用前景。但是,短碳纤维增强铝基复合材料的性能受到碳纤维与基体的性能、碳纤维的含量与分布、碳纤维与铝基体的热匹配性能、基体的界面性能等因素的影响。特别是大部分短碳纤维增强铝基复合材料具有较高的碳纤维体积含量,这虽然有利于复合材料的尺寸稳定性的改善,但会使复合材料的致密度和加工性能有所下降。因此,要实现复合材料的尺寸稳定性、致密度和加工性能的良好配合,有必要降低复合材料中的碳纤维含量。

微屈服强度亦即精密弹性极限,是复合材料尺寸稳定性的重要评价标准,它是指材料在载荷短期作用下材料产生10 -6量级残余应变时所对应的强度。目前关于铝基复合材料微屈服性能的研究主要集中于颗粒增强如Si C、Al2 O3等颗粒、亚微米级颗粒和少数硅酸铝纤维增强铝基复合材料等材料。然而,关于不同长度短碳纤维增强铝基复合材料的微屈服行为研究报道较少。研究发现,Si C、Al2 O3等颗粒增强铝基复合材料具有较铝合金更高的微屈服强度。增加增强体的体积含量,进行固溶时效处理有利于改善复合材料的微屈服强度。特别是当进行峰值时效处理时,复合材料具有最好的微屈服强度。增强体的形状、体积分数也对材料性能具有显著的影响,较小的颗粒尺寸,较长的纤维长度均可改善材料的微屈服行为。值得注意的是,复合材料的微屈服强度对复合材料微观组织非常敏感,基体的晶粒尺寸,析出相的形貌、尺寸、分布均会对复合材料的微屈服强度产生显著的影响。2024铝合金具有显著的时效强化特性,在航空、航天和汽车制造领域中得到广泛应用,与2024铝合金相比,含钪2024铝合金由于Sc的加入,晶粒更加细小,形成的初生及次生Al3 Sc粒子与基体共格,能作为异质形核核心,细化晶粒,使析出相分布更加弥散,且Al3 Sc粒子本身具有良好的高温稳定性,能抑制合金再结晶和长大,有效钉扎位错运动及稳定合金亚结构,因此有可能进一步改善2024铝合金的微屈服强度和尺寸稳定性。本课题通过制备碳纤维含量为2%的含Sc的2024铝合金复合材料,研究了不同时效工艺对不同长度短碳纤维增强含Sc的2024铝基复合材料微屈服行为的影响,探究复合材料微屈服行为的规律,以期为短碳纤维增强铝基复合材料的制备及应用提供参考。

1材料制备及试验方法

1.1材料制备

2024铝合金成分(质量分数,下同)为:4. 45%的Cu,1.71%的Mg,0.5%的M n,0.09%的Zn,0.3%的Sc,0.2%的Z r,余量为Al。当合金中w(Cu):w(Mg)为2. 61时,析出相主要为Al2 Mg Cu; Al2 Mg Cu比Al2 Cu热稳定性更高,强化作用更强。碳纤维直径为7m,长度分别为2 mm和3 mm,性能见表1。

在450℃高温灼烧去除碳纤维束有机包覆层。灼烧后的碳纤维进行化学镀铜。短碳纤维增强铝基复合材料在SG-7. 5-105kW的坩埚电阻炉中配制。先把纯铝原料放入坩埚中加热至780℃,熔化后添加Zn粒、Al-Cu、Al-M n、Al-Sc中间合金,完全熔化后保温10min,然后采用高纯A r气除气精炼10 min,扒渣后加入2%的镀铜碳纤维并搅拌均匀,加完后保温10 min。降温至760℃后加入用铝箔包覆的Mg,熔化后混合均匀。待温度降至700~720℃时浇入预热至250℃的金属型,所得试样尺寸为+70 mm×200 mm。铸锭经470℃×24 h均匀化后,在480℃挤压成直径为+28 mm的棒料。挤压后的两种复合材料加工成标距为庐5 m mX25 mm的标准拉伸试样,在495℃×4h固溶时效后水冷。时效工艺为双级时效工艺,首先在130 0C×3h时效,空冷到室温,然后在200℃分别时效5、10、15 h。

1.2微观组织分析和力学性能试验

2试验结果及讨论

2.1微观组织分析

图2为两种短碳纤维增强含Sc的2024铝基复合材料挤压态的显微组织。从图2看出,2 mm碳纤维较3 mm碳纤维在基体中的分布更加均匀。这可能因为在相同含量下,2 mm碳纤维数量大于3 mm碳纤维的,因此,碳纤维与基体间的界面更多,界面能更高,在熔铸过程也容易团聚、聚集。图3为碳纤维的放大形貌和EDS能谱分析,可见碳纤维周围富集Cu、Mg等合金元素。碳纤维导热性优于基体合金,因此在合金制备凝固时,基体纤维界面将最后凝固,极易在界面附近产生共晶相。

2.2微屈服规律

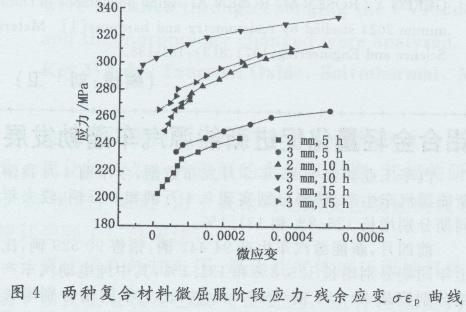

图4为复合材料经过不同工艺热处理后的应力一残余应变曲线。可以看出,两种材料在3种时效状态下硬化率均呈先增加后减小趋势。理论分析表明,与宏观屈服塑形变形位错运动机理不同,低于宏观屈服应力下的微塑性变形是材料内部局部区域内已有位错短程滑移的结果。试验中由于界面、夹杂、析出相、热错配等存在,复合材料局部区域内部已存在一定密度的可动位错,达到临界微屈服应力后,位错滑移,微塑性变形开始,当位错运动到晶界、亚晶、纤维与基体界面、强化相等处时,此时应力不足以使位错越过障碍,位错在障碍处塞积,材料内可动位错越来越少,硬化率逐渐增大;随着外加应力逐渐增加,当增大到某一程度时,位错已能越过障碍,且材料内部大部分区域位错源被激活,放出大量位错,硬化率降低,此时材料进入宏观屈服初期。

2.3 时效状态及纤维长度对微屈服强度的影响

合金内部对已有可动位错运动的阻碍性越强,位错运动越加困难,其微屈服强度越高。2024铝合金的时效处理研究表明,时效初期,材料内部形成溶质原子的偏聚区(G.P区),与母相结构相同,并具有完全共格的界面。由于G.P区溶质原子(Mg、Cu等)半径与基体a-AI原子半径存在差异,使得晶格产生一定程度的畸变,产生晶格畸变应力场,应力场的存在使得材料内部可动位错运动变得困难。随着时效的进行,G.P区逐渐转变为亚稳过渡相θ-Al2Cu、S-Al2MgCu,它们与母相也有共格界面,但相比于G.P区,在材料中它们已成为独立的结构,此时为保持共格关系,其周围会产生很大的点阵畸变,且相比于G.P区,其畸变能更大,位错运动更加困难。时效脱溶后期,亚稳过渡相θ、S向稳定的θ、S平衡相转变,其与基体不共格,无共格弹性应力场,对位错运动的阻力减弱,且随着时效的进一步进行,θ、S'平衡相聚集长大,发生Ostwald熟化,对位错运动阻力进一步减弱。因此,材料微屈服强度呈先增加后减小的趋势,于峰时效处达到峰值,增加或减少时效时间均无益于微屈服强度的增加。

在相同体积分数下,2 mm的碳纤维在加入数量上相比于3 mm多出33%,较3 mm碳纤维晶粒细化作用更大,微屈服强度理应更高;但同时,在复合材料中,3 mm碳纤维与基体界面接触面积低于2 mm的;然而,微塑性变形是材料内部局部区域内已有可动位错作短程滑移的结果,合金内部已有可动位错密度越高,微屈服强度越低。由于碳纤维与基体间热膨胀性能的差异,材料凝固及热处理过程中,由热错配而在碳纤维与基体界面产生大量可动位错,3 mm复合材料内部产生的可动位错密度更低,微塑形变形困难;相比于3 mm碳纤维,2mm碳纤维数量更多,界面能更高,更易团聚,纤维间缝隙更多,于复合材料内部形成缺陷,应力集中程度更高,微塑性变形易发生,因此合金的微屈服强度减小。

3 结 论

(1)采用液态搅拌铸造法获得了纤维长度分别为2mm和3 mm的且含量为2%的短碳纤维增强含Sc的2024铝基复合材料,短碳纤维在基体中的分布均匀,与基体结合良好。

(2)短碳纤维增强含Sc的2024铝基复合材料微屈服强度具有宏观时效强化规律特征,峰值时效材料具有最高的微屈服强度;微屈服阶段硬化率先增大后减小,均远高于宏观屈服初期硬化率,这与其位错运动机理与宏观屈服不同有关。

(3)相比于2 mm短碳纤维,3 mm短碳纤维增强含Sc的2024铝基复合材料微屈服强度更高,原因在于3 mm碳纤维与基体界面接触面积小,材料内部可动位错密度低,微塑形变形困难。

下一篇:返回列表