赵 岩 王玲娟 李秀荣 臧 勇

(宿迁学院机电工程学院)

摘要针对大型铝合金轮毂低压铸造过程中在热节处产生的缩松、缩孔问题,提出改变模具温度和模具厚度的方法消除缺陷,但对“孤立熔池”现象影响较小。为此在以上两种优化工艺的基础上,又在对应产生缺陷部位的模具上加设水冷管。结果表明,该方法不仅使轮毂实现顺序凝固,消除了轮毂厚大部位的缺陷,还提高了轮毂的冷却速度,缩短了生产周期。

关键词 低压铸造;温度场;数值模拟;水冷工艺

中图分类号 TG146. 21; TG249.2;U463. 343DOI:10. 15980/j.tzzz. 2016. 06. 015

目前大型铝合金轮毂的生产多为锻造,生产成本较高,若采用低压铸造,则可节约成本。但低压铸造设备中模具形成一个封闭型腔,内部的流场和温度场很难观察和研究,且轮毂尺寸大、壁厚不均匀,容易产生缺陷。为了能够深入了解模具内部铸件充型和凝固过程流场和温度场的变化,优化生产工艺,以改进铸件的质量,采用了计算机数值模拟的方法,根据不同的铸造生产情况和工艺要求优化浇注系统,以实现提高铸件质量的目的。

1 凝固过程的数学模型

1.1材料及初始条件

轮毂材料为A356合金,模具材料为铸铁。若浇注温度过高,容易造成局部氧化、热裂、跑火等缺陷;浇注温度过低,铝液会在冒口处凝固,堵塞浇注通道。根据生产要求,铸件的浇注温度设置为670℃。对于模具温度的确定,要考虑到模具温度过高,会产生粘模现象,铸件变形,生产周期变长;模具温度过低,金属液充不满,降低模具寿命,铸件开裂。所以采用的模具温度:上模的初始温度为370℃,侧模和下模温度均为400℃。

1.2传热系数的确定

边界条件计算公式为:

根据式(1)计算得出了不同的接触面间的传热系数:模具与自然冷却介质之间的传热系数为25 W/(m2.K);模具与压缩空气之间的传热系数为500 W/(m2.K);模具与冷却水之间的传热系数为8 000 W/(m2.K)。

由于低压铸造过程中当铝液从开始凝固到脱模期间,铝液因凝固收缩而在模具与铸件之间产生间隙,使模具与铸件之间的传热能力下降。为了更好地体现模具与铸件之间的界面传热情况,则模具与铸件之间的传热系数根据温度的不同而改变,在25、540、560、700℃时,其传热系数分别为50、50、270、270 W/(m2.K)。

2 铸件充型过程的数学模型

金属液流动过程遵守质量、动量、能量守恒关系。

对于不可压缩流体,连续性方程(质量守恒定律)为

流体运动过程中也遵守能量守恒,当流体不可压缩时,在三维坐标系下表示为

3 凝固过程数值模拟和试验验证

采用Pro CAST软件模拟铸件的充型和凝固过程,主要观察铸件凝固过程的温度场变化。对于厚大铸件而言,假设凝固过程数值模拟是建立在“瞬时充型”的基础上是合理的,但对于薄壁铸件,这种假设会有较大的误差。由于模拟的大型轮毂属于厚大铸件,为了节约模拟时间,采用瞬时充型的方法模拟铸件凝固过程。

铝合金轮毂大小为18英寸(145. 72 cm),由于铸件的对称性,只截取计算机模拟图的1/4进行观察。图1为大型铝合金轮毂充型和凝固过程中不同时刻的温度场分布图。可以看出,轮毂在凝固过程中温度场并不呈阶梯分布,说明轮毂较厚部位凝固速度比较慢,先凝固的轮辐阻止了中心浇口铝合金液向轮毂较厚部位的补给,故该部位最易产生缩松、缩孔、裂纹等缺陷。

Pro CAST软件模拟显示的轮毂产生缩松部位见图2。实际生产铸件在交界处产生缩松的X射线探伤图见图3。数值模拟显示,产生缺陷的位置与实际检测有缺陷的部位相同。

4模具温度修改方案

4.1 改变模具温度

根据原有工艺模拟的结果可以看出,轮辋和轮辐交接处出现“孤立熔池”。为了使交接处的合金液凝固速度加快,消除“孤立熔池”,实现铸件顺序凝固,考虑通过改变模具温度,加快铸件与模具之间的热传递。要想加快轮毂的轮辐和轮辋交接处较厚大部位所接触的冷却速度,应加快该部位与上模和侧模之间的热交换,因此采用降低侧模和上模温度的方法。为保证模具的使用寿命,更改后的各模具温度差尽可能的小。对于下模而言,由于其温度较上模和侧模的温度高,所以下模温度在上模和侧模温度降低的基础上,可以保持温度不变。更改后的模具温度:上模为320℃,侧模为350℃,下模为400℃。

4.2 改变模具温度后模拟结果及分析

改变模具温度前后铸件的温度分布见图4和图5。可以看出,改变模具温度虽然缩短了凝固时间,减小了“孤立熔池”的区域,但并不能使其完全消除。因此改变模具铸造时的初始温度,对铸件“孤立熔池”影响很小。

5 模具厚度修改方案

5.1 改变底模厚度

增加下模厚度,相当于在下模上放置冷铁,加速了下模的冷却,交接处更得不到冒口金属液的补缩,所以不宜采用增加模具厚度的方法。为此,又在方案1的基础上,减少下模的厚度,减慢轮辐与下模之间的热交换,使交界处能够得到冒口金属液的补缩,减少缩孔、缩松的产生。初始下模厚度为40 mm,优化后,下模厚度为35 mm,图6为下模厚度减小后的二维图。

5.2减小下模厚度后模拟结果分析

图7为减小下模厚度后的数值模拟结果。从模拟结果可以看出由于减小了下模厚度,降低轮盘的冷却速度,使孤立区域的面积减少,但是仍然没有消除“孤立熔池”,而且铸件的冷却时间变长,延长了铸件生产周期,所以该方案不可取。

6 加设水冷管修改方案

6.1 冷却工艺

(1)冷却水开启时间的确定根据数值模拟铸件温度场,很难掌握铸件的温度与时间的关系,为此在数值模拟的铸件内部选取5个具有代表性的位置进行研究,见图8。图9为5个位置对应的温度变化图。铝合金的固液相凝固区间在556~616℃,根据铸件温度变化曲线图获得的温度数据,计算铸件的5个位置在556~616℃的温度范围内对应的冷却速度分别为:

单独取出轮毂交接处温度变化曲线见图10。可以看出铝液在凝固过程中,从20 s时开始进入固液相凝固区间(556~616℃),由于冷却介质与铸件之间有一段距离,冷却介质起到冷却作用需要一段时间。对于要提前多长时间开启冷却水,要根据数值模拟结果来判断。从图10可以看出,冷却水从开启到对铸件起到冷却作用所需时间为10 s。由此确定了冷却水的开启时刻为70 s。

(2)冷却水持续时间的确定 从图10可以看出,铝合金从液相线冷却到固相线所需时间为80 s,由此所采用的冷却持续时间为80 s。

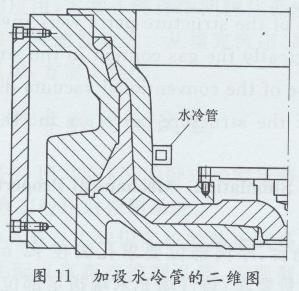

(3)冷却管道位置的确定 根据计算结果可以看出由于轮辋与轮辐交接处较厚,所以在冷却过程中冷却速度比轮辐慢,凝固时得不到冒口金属液的补充,最终在该处产生缩孔、缩松缺陷。针对该部位冷却速度较慢的问题,为加快其冷却速度,在该部位对应的模具上加设水冷管道。由于侧模是分开成4部分,不是一个整体,若在侧模上开设水冷管道,则管道不连续,轮毂的交接处冷却不均匀,所以冷却管道开在轮毂交接处对应的上模上,水冷管加设位置见图11。

(4)冷却管道大小的确定 为了满足冷却管道的加工、安装和铸件冷却范围等要求,所用的冷却管道宽和高均为15 mm。

6.2加设冷却水管的模拟结果分析

图12为加设水冷管后的数值模拟结果。从结果可以看出,温度场呈阶梯分布,交接处的冷却速度加快,铸件从上至下顺序冷却。所以方案3的工艺较好,消除了轮毂交接处缩孔、缩松的产生。

6.3 力学性能分析

取实际生产轮毂轮盘处的材料试样进行力学性能测试。表1为本研究轮盘力学性能及国外某大型轮毂的轮盘力学性能标准。将两者进行对比得出,抗拉强度和屈服强度达到要求,且伸长率高于国际标准。

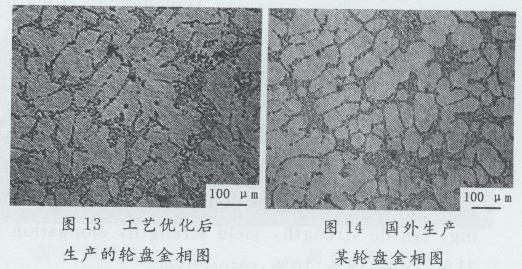

6.4金相组织分析

取轮毂加设水冷部位的试样进行微观组织观察。图13为优化后轮毂轮盘的金相图,图14为国外生产某轮盘的金相图。经过对比可以看出优化后工艺生产的轮毂轮盘的晶粒达到要求。

7 结 论

(1)根据分析大型轮毂的凝固过程数值模拟结果,获得铸件产生缺陷的原因,通过采用降低模具温度和减小模具厚度的方法消除“孤立熔池”,但效果不显著。

(2)采用在对应产生缺陷部位的模具上加设水冷管的方法,使铸件顺序凝固,消除了“孤立熔池”,获得的铸件质量较好。

上一篇:大型不锈钢球阀熔模铸造工艺优化

下一篇:返回列表