庞建光1,陈雪桥2,张明霞2,朱铮1

1.河北工程大学建筑学院(邯郸056038);2.河北工程大学理学院(邯郸056038)

摘要采用微波辅助稀酸预处理玉米芯以除去半纤维素和果胶等杂质,并降低纤维素的结晶度,然后经同步糖化发酵制备燃料乙醇,建立了制备乙醇的最佳工艺条件。利用热带假丝酵母种子液接种,发酵底物浓度20 g/100 m L,纤维素酶添加量质量分数为2%(相对于干物料),接种量体积分数为10%, 150 r/mi,330C振荡培养-48 h,终点乙醇产量达到30.98 g/L。采用分批补料方式,底物浓度提高到30 g/100 m L,其他条件不变培养-60 h,终点乙醇产量达到41.23g/L。

关键词 玉米芯;热带假丝酵母;同步糖化发酵;燃料乙醇

为应对即将到来的能源危机,自上个世纪以来,世界许多国家的科研及相关机构已开展了利用纤维素类农业废料生产燃料乙醇的研究工作。美国、日本等国已进行了万吨以上纤维素类物料生产乙醇的初步工程设计。我国在利用纤维素类农业废料生产燃料乙醇方面也很重视,国家《可再生能源中长期发展规划》规定不再扩大以粮食为原料的燃料乙醇生产规模,而要积极发展以纤维素类物质为原料的生物液体燃料技术。

中国是农业大国,纤维素类原料非常丰富,仅农作物秸秆类达7亿t/年,利用生物法将其转化为燃料乙醇,不仅可以解决人类面临的能源危机,还可以充分利用自然资源实现废物利用,缓解粮食危机,同时还能减少CO2排放,改善环境。我国北方地区,玉米是主要的粮食作物,每年产生玉米芯的数量十分可观。玉米芯中多缩戊糖占35%~40%,是制备低聚木糖、木糖以及木糖醇的最佳原料之一。纤维素占32%~36%,可降解生成葡萄糖等单糖,微生物进一步发酵生产燃料乙醇,或者利用能同时发酵葡萄糖和木糖的微生物进行联合发酵制备燃料乙醇。以往报道称水解液中的单糖类,除了葡萄糖发酵产率较高外,其它糖类尤其是木糖发酵产率较低,再加上发酵抑制物的影响;使得纤维素类生物质制燃料乙醇很难实现大规模工业化生产,其生产工艺整体上处于研发阶段,工艺过程优化是重要的研究方向之一。

试验采用微波辅助稀酸预处理玉米芯以除去原料中半纤维素、果胶、色素和灰分等,并降低纤维素的结晶度,然后添加纤维素酶和酿酒酵母进行同步糖化发酵制备燃料乙醇,考察底物浓度、加酶量、温度、接种量以及分批补料方式对同步糖化发酵的影响,建立同步糖化发酵工艺的最佳工艺条件。

1材料与方法

1.1原料与试剂

玉米芯取自河北成安县,其主要成分为半纤维素38.89%、纤维素35.78%、水分8.032%,其他为木质素及少量灰分。取风干破碎(粒度<1 mm)玉米芯,加入2%稀H2SO4,液固比10:1(m L/g),微波功率540W条件下处理16 min,冷却后过滤,滤液用于制备木糖木糖醇,滤渣用去离子水洗涤至中性后烘干备用;热带假丝酵母(Candida tropicalis Berkhout):中国微生物菌种保藏中心;纤维素酶( 40 000 U/g,在50℃,pH为5.0条件下,每分钟水解纤维素产生1μg还原糖所需要的酶量定义为1个酶活力单位):诺维信生物技术有限公司。

1.2主要仪器与设备

WBFY-205型可调功率微波化学反应器:河南巩义市予华有限责任公司;HZQ-F160型全温振荡培养箱:哈尔滨市东联电子技术开发有限公司;SW-CJ-2F双人双面净化工作台:苏州净化设备有限公司;YX-18LDJ手提式压力蒸汽灭菌器:江阴滨江医疗设备有限公司;UV1102紫外一可见分光光度计:上海天美科学仪器有限公司;800型电动离心沉淀器;等。

1.3方法

1.3.1配制培养基

菌种保藏培养基(麦芽汁琼脂培养基):麦芽膏粉130 g/L,琼脂15 g/L,氯霉素0.1 g/L,1 15℃灭菌30min,分装在试管中(1/4试管体积),倾斜凝固制成斜面。

种子液体培养基:葡萄糖20 g/L,酵母提取物10g/L,蛋白胨20 g/L,装液量50 mU250 m L锥形瓶,115℃灭菌30 min。

发酵培养基:适量酸处理后玉米芯固体滤渣,酵母提取物2 g/L,硫酸铵8 g/L,磷酸二氢钾2 g/L,七水硫酸镁0.2 g/L,装液量50 m L/250 m L锥形瓶,调pH5.0,115℃灭菌30 min。

1.3.2干酵母的活化

用无菌水将冻干管中的干酵母取出转接到菌种保藏培养基斜面上,于30℃条件下培养2d,活化2次。

1.3.3种子液的制备

从斜面培养基上取一环经两次活化后的酵母接种到装有种子液体培养基的锥形瓶中,30℃,150 r/min振荡培养36 h,得到种子液待用。

1.3.4同步糖化发酵

取种子液接入发酵培养基,并添加适量纤维素酶,于一定温度下振荡培养,转速控制在150 r/min。每隔12 h取样,3 000 r/min离心5 min,取上清液测定乙醇含量。考察底物浓度、加酶量、温度、接种量以及分批补料方式对同步糖化发酵的影响。

1.3.5乙醇浓度测定

采用比色法进行测定,采用标准曲线法定量。

2结果与讨论

2.1底物浓度对同步糖化发酵的影响

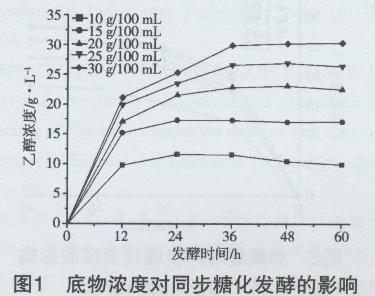

依次控制发酵培养基中玉米芯滤渣添加量为5,7.5, 10, 12.5和15 g,调pH 5.0,115℃灭菌30 min。冷却后添加1%纤维素酶(相对于玉米芯滤渣干物料),体积分数5%酵母种子液,150 r/min.30℃振荡培养60 h,每12 h取样分析,发酵液中乙醇浓度见图1。由图中可以看出,发酵液中乙醇浓度随发酵时间和底物浓度的增大而上升。底物浓度为30 g/100 m L时,乙醇浓度在发酵48 h后达到最高,为30.23 g/L,但物料转化率较低。从图中还可以看出,底物浓度低于20 g/100 m L时,物料转化率随发酵时间延长变化不明显,但底物浓度大于20 g/100 m L时,转化率开始下降。原因是底物浓度过高时,发酵环境较黏稠,不利于酶、底物、产物的扩散,也不利于系统中热传递,从而影响酶解及发酵效率。相比5种底物浓度发酵情况,20 g/100 m L的乙醇转化率最高,且在36 h发酵达到终点,比底物浓度30 g/100 m L的发酵周期短12 h。因此,综合考虑发酵液中乙醇浓度、发酵周期和底料的转化率,选择同步糖化发酵的最适宜底物浓度为20g/100 m L,发酵36 h后乙醇浓度达到22.83 g/L,此时转化率最高。

2.2加酶量对同步糖化发酵的影响

控制发酵液底物浓度为20 g/100 m L,培养时间48h,其他发酵条件不变,考察纤维素酶添加量分别为0.5%.1%,1.5%,2%和2.5%时对乙醇生成和底料转化率的影响,结果见图2。由图2可知发酵24 h之内,随着加酶量的增大,酵母利用葡萄糖发酵产生乙醇的量增大,底物转化率也随之升高。原因是加酶量对酶促反应影响很大,加酶量不足,底物不能充分水解,导致酵母可利用的葡萄糖不足,而且随酶解时间的推移,酶会逐渐失活。24 h之后加酶量为2%和2.5%产生乙醇的量没有明显区别,说明2%纤维素酶已是充足的加酶量,继续添加会导致浪费。考虑到玉米芯制备燃料乙醇的成本,纤维素酶的使用占较大比例,故在满足生产要求的前提下,酶的添加量越少越好。所以选择2%作为最佳纤维素酶添加量,发酵36 h乙醇浓度达到27.95 g/L。

2.3培养温度对同步糖化发酵的影响

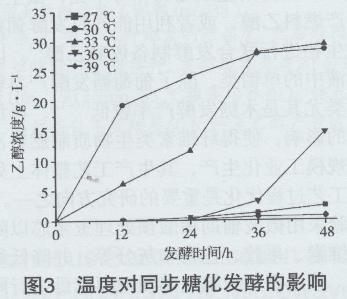

采用纤维素酶添加量为2%,同步糖化其他条件不变,考察培养温度分别为27 ℃,30℃,33℃,36℃和39 ℃时乙醇生成和底料转化率的情况。由图3中可见,培养温度对乙醇浓度影响很大,低温和高温都不利于乙醇的生成,原因是酶解糖化和发酵两个过程所需的最佳温度不一致。一般纤维素酶的最佳酶解温度为50℃,远远高于酿酒酵母的使用温度27℃~30℃,过高温度会导致酵母降低活性甚至失活而无法对糖类进行发酵,这表现在图3中培养温度为39℃ 曲线上,导致酶解产生的葡萄糖不能及时转化成乙醇。过低温度又会影响纤维素酶的活性,降低了产糖速率,使酿酒酵母无法最大限度的利用糖类进行发酵,表现在图3中培养温度为27℃曲线上。从图3中不同温度下发酵结果来看,30 ℃和33℃培养条件下发酵情况较好,发酵36 h发酵溶液中乙醇的浓度分别为28.56 g/L和29.43 g/L。所以在不影响酵母生长的前提下,尽可能提高同步糖化的温度。故选择33℃为最佳同步糖化发酵温度。

2.4接种量对同步糖化发酵的影响

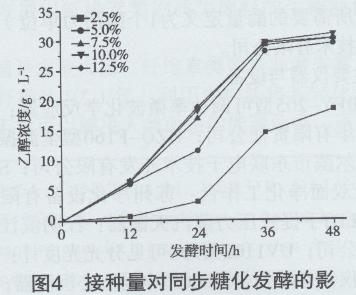

控制同步糖化发酵温度为33℃,其他条件不变,考察接种量分别为体积分数2.5%,5%,7.5%.10%和12.5%时乙醇生成和底料转化率的情况,结果见图4.由图中可以看出,接种量对发酵液中乙醇浓度及发酵周期影响较大。接种量太小,酵母发酵速度缓慢,随着发酵时间延长,酵母活力会下降,不利于乙醇的生成,且发酵周期也会延长,体现在图4中2.5接种量曲线上。接种量过大会增加成本支出,且带入代谢废物增多,不利于发酵反应。综合考虑发酵周期和乙醇浓度对接种量的要求,比较几条接种量曲线可以看出,接种量为10%时发酵48 h所获得乙醇浓度最大为30.98 g/L,故选择接种量为10%为同步糖化发酵发酵最适接种量。

2.5分批补料对同步糖化发酵的影响

高纤维素底物浓度是生产高浓度乙醇的必要条件。由2.1分-析结果可知底物浓度过高不利于同步糖化发酵进行,分批补料工艺可有效缓解高底物浓度乙醇发酵的问题,即将底料玉米芯滤渣按不同时间点分批次填加到发酵体系中,使发酵液维持在较小的黏度,有利于系统中传质和传热过程的进行。试验中设计分批补料方式按表1进行,四种补料方式最终底物总浓度均为30 g/100 m L,接种量为10%,其他条件不变,发酵过程中每12 h取样分析乙醇浓度,结果见图5。由表1和图5可见,a组和b组添加的初始物料浓度均为20g/100 m L的条件下,36 h之前,a组比b组发酵液中乙醇浓度偏高,但终点乙醇浓度b组高于a组分别为37.24g/L和35.42 g/L。同样对比c组和d组添加初始物料浓度均为15 g/100 m L,50 h之前,c组比d组发酵液中乙醇浓度偏高,但发酵到60 h,发酵液中终点乙醇的浓度分别达到39.56 g/L和41.23 g/L,且均高于前两组补料方式,说明增加分批补料次数和分散补料时间有利于乙醇的生成,和辛崇博等的研究结论一致。相比于直接用底物浓度为30 g/100 m L的玉米芯滤渣发酵,分批补料工艺大大提高了终点乙醇浓度,有利于燃料乙醇的工业化生产,但高底物浓度在底物转化率方面表现出劣势,稍低于底物浓度为20 g/100 m L时的底物转化率,而且发酵周期比不分批进料工艺延长了12 h。

3结论

采用微波辅助条件下稀酸预处理玉米芯,以除去原料中半纤维素、果胶、色素和灰分等,降低纤维素的结晶度。所得玉米芯滤渣中添加纤维素酶和酿酒酵母进行同步糖化发酵制备燃料乙醇,考察了底物浓度、加酶量、培养温度、接种量以及分批补料方式对同步糖化发酵的影响,建立了同步糖化发酵工艺的最佳工艺条件:利用热带假丝酵母种子液接种,发酵底物浓度20 g/100 m L,纤维素酶添加量为2%(相对于干物料),接种量为10%,150 r/min,33℃振荡培养48h,终点乙醇产量达到30.98 g/L。采用分批补料方式底物浓度提高到30 g/100 m L,其他条件不变培养60 h,终点乙醇产量达到41.23 g/L。上述工艺条件的建立为实现秸秆类农业废弃物综合利用的工业化大规模生产提供理论依据和技术指导。

上一篇:入冻时间对茎柔鱼品质的影响

下一篇:返回列表