敖 波1 周笔文2 王 婵2 邬冠华1

(1.南昌航空大学无损检测技术教育部重点实验室;2.中航动力股份有限公司)

摘要 以精密铸造某型高压I级涡轮叶片为研究对象,分别采用IPU和IPS两种成像板对其叶身进行射线CR成像研 究。得到了涡轮叶片叶身的最佳透照工艺参数,获得了高分辨率的CR参考图像,并通过像质计灵敏度和图像灰度评价图像质量。CR成像对比结果表明,可以采用IPU成像板替代胶片进行涡轮叶片叶身数字射线成像检测。针对胶片照相一次透照多个叶片的情形,分别进行了一次透照3个叶片和4个叶片的CR成像。结果表明,只要曝光场强度均匀,可一次透照完成多个叶片的叶身射线CR成像。

关键词 涡轮叶片;CR;灵敏度;灰度;数字射线成像

中图分类号 TG115.28;TG249.5 DOI:10. 15980/j.tzzz. 2016. 05. 019

涡轮叶片是航空发动机的核心部件之一,其特点是空心结构、形状复杂、加工难度大,是故障多发的零件,严格控制涡轮叶片的制造质量是发动机生产企业叶片制造中的关键问题。因此,发动机企业要求精密铸造涡轮叶片内部质量检测必须逐件经过100%的射线检测。由于精铸涡轮叶片结构复杂,一个涡轮叶片往往需要从多个方向进行X射线照相检测,常规胶片照相仍然是我国涡轮叶片内部质量的主要无损检测方法。发展先进的数字射线检测技术用于涡轮叶片内部质量检测是未来快速、低成本检测的发展趋势。

SCHRODER G等采用微焦点X射线源对涡轮叶片进行高分辨率成像,但微焦点X射线源受功率限制,难以满足叶片榫头等较厚部位的检测需要。西安罗·罗公司将射线CR技术用于铸造叶片检测,并搭建了CR图像数据库管理系统。国内铸造企业检测现场没有采用数字射线成像的原因在于缺少相应的数字射线成像检测工艺和标准。黄东琴采用德尔NDT公司CR 35 NDT系统开展了精密铸造叶片的CR检测工艺研究,得出射线CR检测质量可达到C7胶片的水平,采用IPU成像板验证了径向涡流器CR检测是可行的。对空心涡轮叶片的检测,技术关注点在于如何优化检测工艺参数,得到满足检测工艺灵敏度要求的结果。

本课题采用IPU和IPS两种不同成像分辨率的成像板,对某型高压I级涡轮叶片叶身的数字射线成像进行研究,为建立涡轮叶片的CR检测工艺研究提供参考。

1 成像板的结构与检测原理

CRx25P配套的成像板分IPU和IPS两种型号。IPU是超高分辨率成像板,成像板表面为蓝色。IPS是高分辨率成像板,成像板表面为白色。图1为两种成像板去除表面层后采用扫描电镜对荧光物质颗粒微观结构进行分析的结果。可以看出IPU成像板与IPS成像板的平均颗粒尺寸分别为1~2 μm、3~5μm。最终图像分辨率由成像板的分辨率和CR扫描仪的分辨率共同决定。

射线CR检测原理如下:①曝光时,射线束穿过工件后以不同的强度照射在IP板上,IP板中荧光物质中Eu2+受到激发失去一个电子变为Eu3+,失去的电子进入导带并被晶格中卤素离子的空穴俘获,形成潜在影像(光激发荧光中心);②曝光后,将l P板置人CR扫描仪内,用红色激光束对曝光后的IP板进行扫描,在红色激光激发下(红色激光能量释放被俘获的电子),电子回到导带并返回它们的初始能级,同时辐射出蓝色荧光,回到初始能级的电子与Eu3+结合成激发态的Eu2+。辐射的蓝色荧光被CR扫描仪内部的光电倍增管接收,同时转换为数字信号,最后得到数字图像。

2试验材料及方法

检测对象选用精铸某型高压I级空心涡轮叶片(材料为镍基高温合金)。叶身是涡轮叶片的主要部分,包括前缘、后缘、叶盆和叶背4个部分,叶身的结构组成见图2。叶身的特点是形状复杂、叶身扭曲,型面厚度变化大,靠前缘部分厚,靠后缘部分薄,该部位属于典型的变截面工件。

照相时X射线机为MG301(焦点尺寸为4 mm),工业胶片为AGFA D4/D7。叶身的复杂形状符合变截面工件X射线检测特点,为了减少边蚀散射,曝光参数的选取应遵循高管电压、大管电流、短曝光时间的原则。按照X射线技术卡规定,需要采用单胶片多次透照或双胶片一次透照技术对叶身进行透照检测。由于叶片的叶身部位截面厚度变化大,采用单胶片透照时,需要透照两次,一次采用较低的管电压透照靠后缘的较薄截面,另一次采用较高的管电压透照靠前缘的较厚截面。为了提高检测效率,采用双胶片技术一次透照完成叶身的X射线检测,在细颗粒胶片上观察靠后缘的较薄截面,在快速胶片上观察靠前缘的较厚截面。

为了验证射线CR技术是否能达到胶片照相工艺的技术指标要求,射线机采用GE公司的ISOVOLT320hp(焦点尺寸为0.4 mm),CR系统采用GE公司的CRx25P,激光束焦点尺寸为12.5llm,配套IPU成像板(更细颗粒,尺寸为75 mm×180 mm)和IPS成像板细颗粒,尺寸为75 mm×180 mm),主要通过图像灰度和像质计灵敏度评价图像质量,像质计灵敏度通过Ni丝型像质计(HB 7684-2000)评价。为了客观评价像质计灵敏度,对叶身进行射线检测时,从透照灵敏度的角度考虑,无论透照叶片前缘还是后缘,叶盆一般向下放置,丝型像质计应识别丝号放置在叶身靠榫头侧,且横跨叶身,细丝朝外,评片时采用4倍放大观察影像。配合Apple A1316(27英寸彩色液晶显示器,支持2 560×1 440分辨率)和图像评片软件可进行缺陷评定。

3 试验结果与讨论

3.1 单个叶片叶身X射线CR成像

根据X射线技术卡规定,一般采用双胶片技术对叶身进行一次透照,胶片照相检测工艺见表1。由于叶身属于变截面工件,一般需要适当提高管电压来增大厚度宽容度。而采用射线CR成像检测时,叶片的CR检测工艺可以参考其胶片照相工艺。由于成像板的厚度宽容度不足以覆盖叶身的厚度差,需要对叶身透照两次,一次透照靠前缘的较厚截面,另一次透照靠后缘的较薄截面,两次透照过程同时完成叶盆和叶背的检测,本节中CR试验用的叶片表面经过抛光处理。

图3为采用IPU成像板对高压I级涡轮叶片进行CR成像结果。图3a为叶身靠前缘的较厚部位成像结果(图像矩阵为3 520×2 504),可以识别16号丝,A点图像灰度为13 698,B点图像灰度为15 254。图3b为叶身靠后缘的较薄部位成像结果(图像矩阵为3 696×3 040),从图3b中可以识别16号丝,C点图像灰度为14 483,D点图像灰度为18 347。由于该叶片的胶片照相检测工艺要求像质计灵敏度不低于15号丝,而前、后缘的像质计灵敏度均达到了16号丝,满足检测工艺中灵敏度的要求。由于IPU成像板在25 pm扫描模式下最大输出图像灰度为24 570,而前缘选取的两点中最小图像灰度达到了最大输出图像灰度的55. 7%,后缘选取的两点中最小图像灰度达到了最大输出图像灰度的58. 9%,而D点达到了最大输出图像灰度的74. 7%,满足数字射线成像评片时图像灰度的要求。

由于成像板曝光后需要进行CR扫描仪读取,IPU成像板的读取时间为横向读取4 min,竖向读取1 min46 s,即成像板的读取方向影响读取时间,而试验证明成像板读取方向对空间分辨率几乎没有影响。因此,可以选择竖向扫描节省读取时间。

图4为采用IPS成像板对高压I级涡轮叶片进行CR成像结果。图4a为叶身靠前缘的较厚部位成像结果(图像矩阵为1 560×1 478),可以识别15号丝,但无法识别16号丝,A1点图像灰度为32 359,B1点图像灰度为24 516。图4b为叶身靠后缘的较薄部位成像结果(图像矩阵为1 622×1 494),可以识别16号丝,C1点图像灰度为35 610,D1点图像灰度为28 167。由于该叶片的胶片照相检测工艺要求像质计灵敏度不低于15号丝,而前、后缘的像质计灵敏度分别达到15号丝和16号丝,基本满足检测工艺中灵敏度的要求。由于IPS成像板在50 μm扫描模式下最大输出图像灰度为49140,而前缘选取的两点中最小图像灰度达到了最大输出图像灰度的49. 9%,A1点达到了最大输出图像灰度的65. 8%,后缘选取的两点中最小图像灰度达到了最大输出图像灰度的57. 3%,而C1点达到了最大输出图像灰度的72. 5%,满足数字射线成像评片时图像灰度的要求。叶盆与叶背部位的缺陷检测可以综合两次成像结果完成。

3.2一次透照多个叶片叶身X射线CR成像

胶片照相的优点在于检测灵敏度高,在叶片检测现场通常采用一次曝光多个叶片同时透照检测,曝光效率高,这在基于平板探测器技术的射线DR检测中难以实现。为了验证IP板的一次透照多个叶片成像能力,将3个同类叶片沿球管管轴方向并排叶盆向下放置,间距约为20 mm,其中叶片3的表面经过抛光处理,其他叶片的表面未做抛光处理,成像板类型为IPU,采用表1中序号2的条件对叶片前缘进行曝光,采用表1中序号

4的条件对叶片后缘进行曝光。

图5为采用IPU成像板对3个高压I级涡轮叶片同时曝光后获得的CR成像结果。图5a为涡轮叶片叶身靠前缘的较厚部位成像结果,图像矩阵为6 992 X 3 120。从图5a可以看出,叶片1的像质计影像可以识别16号丝,A2点图像灰度为11 966,B2点图像灰度为13 406,叶片3的像质计影像可以识别16号丝,C2点图像灰度为13126,D2点图像灰度为16 484。图5b为涡轮叶片叶身靠后缘的较薄部位成像结果,图像矩阵为7 075×3 023。从图5b可以看出,叶片1的像质计影像可以识别16号丝,A3点图像灰度为12 461,B3点图像灰度为14 269,叶片3的像质计影像可以识别16号丝,C3点图像灰度为12 032,D3点图像灰度为14 876。

由于叶片3表面经过抛光处理,叶片3的图像灰度一般高于其他叶片对应位置的图像灰度。从图5b中可以清楚地识别叶片1中的冷隔,叶片2中的气孔,同时由于叶片1、2未经过表面抛光处理,靠后缘存在4个凸起, 图像中表现为亮斑。

由于该叶片的胶片照相检测工艺要求像质计灵敏度不低于15号丝,根据成像结果分析,3个叶片的前、后缘的像质计灵敏度都达到了16号丝,满足检测工艺中灵敏度的要求。由于IPU成像板最大输出图像灰度为24 570,前缘所有选取点中最小图像灰度达到最大输出图像灰度的48.7%,灰度值最大点的图像灰度达到最大输出图像灰度的67.1%,后缘所有选取点中最小图像灰度达到最大输出图像灰度的49.0%,灰度值最大点的图像灰度达到最大输出图像灰度的60.5%,满足数字射线成像评片时图像灰度的要求。叶盆与叶背部位的缺陷检测可以综合两次成像结果完成。因此,综合像质计灵敏度和图像灰度分析,可以采用IPU成像板对3个叶片叶身进行数字射线成像检测。

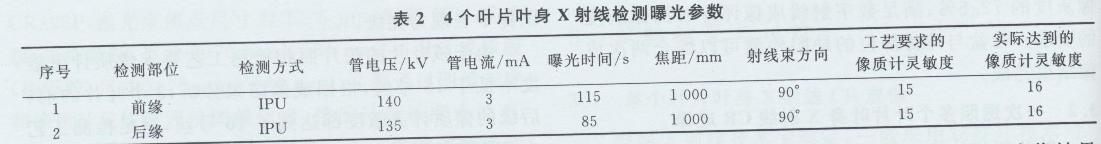

为了验证l P板的一次透照多个叶片(多排多列)的成像能力,根据成像板的宽度,取4个涡轮叶片,所有叶片按2行2列叶盆向下放置,其中叶片4的表面经过抛光处理,其他叶片的表面未做抛光处理。成像板类型为IPU,曝光工艺参数见表2。与表1中参数相比,由于单个叶片试验时叶片表面经过抛光处理,与表面未抛光处理叶片相比,厚度更小。因此,表2中曝光时间分别延长10 s以保证图像灰度达到最佳。

图6为采用IPU成像板对4个高压1级涡轮叶片同时曝光后获得的CR成像结果。图6a为涡轮叶片叶身靠前缘的较厚部位成像结果,图像矩阵为6 600×6 180。从图6a可以看出,叶片2和3的像质计影像都可以识别16号丝,A1点图像灰度为13 066,A2点图像灰度为12 110,B1点图像灰度为14 247,B2点图像灰度为13 487,C1点图像灰度为13 280,C2点图像灰度为13 182,D1点图像灰度为18 619,D2点图像灰度为13 507,图6a所有选取点中灰度最小值为最大输出图像灰度(24 570)的49. 3%,灰度最大值为最大输出图像灰度(24 570)的75. 8%,满足数字射线成像评片时的图像灰度要求。图6b为涡轮叶片叶身靠后缘的较薄部位成像结果,图像矩阵为7 080×6 184。可以看出,叶片2和3的像质计影像都可以识别16号丝,A1点图像灰度为14 815,A2点图像灰度为12 388,B1点图像灰度为14 680,B2点图像灰度为12 175,C1点图像灰度为13 741,C2点图像灰度为11 501,D1点图像灰度为16 297,D2点图像灰度为13 141,图6b中所有选取点中灰度最小值为最大输出图像灰度(24 570)的46. 8%,灰度最大值为最大输出图像灰度(24 570)的66. 3%,满足数字射线成像评片时的图像灰度要求。由于叶片4表面经过抛光处理,叶片4的图像灰度一般高于其他叶片对应位置的图像灰度。从图6b可以清楚地识别叶片1中的冷隔、叶片2中的空洞、叶片3中的气孔,同时由于叶片1、2、3未经过表面抛光处理,靠后缘存在6个凸起,图像中表现为亮斑。因此,综合像质计灵敏度和图像灰度分析,可以采用IPU成像板对4个叶片叶身进行数字射线成像检测。

4 结 论

(1)X射线机为ISOVOLT 320hp(焦点尺寸为0.4 mm),焦距为1000 mm时,涡轮叶片表面抛光处理叶身前缘的最佳曝光参数:管电压为140 kV;管电流为3 m A;曝光时间为105 s。后缘的曝光参数:管电压为135 kV;管电流为3 m A;曝光时间为75 s。涡轮叶片表面未抛光处理叶身前缘的最佳曝光参数:管电压为140 kV;管电流为3 m A;曝光时间为115 s。后缘的曝光参数:管电压为135 kV;管电流为3 m A;曝光时间为85 s。

(2) -次透照多个叶片叶身的射线CR成像结果表明,只要保证曝光场强度均匀,可推广到一次曝光完成更多叶片的叶身射线CR成像。涡轮叶片射线CR成像结果表明:可以采用IPU成像板替代胶片对高压I级涡轮叶片叶身进行数字射线成像检测。

下一篇:返回列表