王飞,蒋诚航,许根富,陈涛

(1.杭州市特种设备检测研究院,浙江杭州310051;

2.浙江省安全生产科学研究院,浙江杭州310012)

摘要:未焊透缺陷是压力管道焊接接头常见的一种缺陷,严重时可导致管道的承载能力明显降低,进而引发严重的安全事故。为了研究未焊透缺陷对管道安全性的影响,提出了采用非线性有限元分析方法,对含未焊透缺陷压力管道的影响因素进行简化,通过研究其极限内压和极限弯矩随未焊透深度、环向长度等影响因素的变化规律,进一步获得了单一载荷作用下的含未焊透缺陷压力管道的极限载荷估算公式和极限载荷曲线簇。最终在试验验证基础上建立一种未焊透管道的安全评价方法,并通过试验验证结果表明该方法可用于含缺陷工业管道的安全评定是可行的。

关键词:未焊透缺陷;极限载荷;非线性分析;试验研究;安全评价

0 引言

在我国的工业领域,工业压力管道的分布和应用极广,同时也是一类潜在危险性大的特种设备。然而由于之前管道施工技术有限与监察管理不足等因素,目前在役的工业压力管道普遍存在着大量缺欠(陷),其中较多的缺陷形式是未焊透,该类缺陷的存在对管道系统的安全构成了潜在的安全隐患。未焊透缺陷通常是一种不连续缺陷,是在焊接过程由于组焊施工条件较差等原因形成的,未焊透的焊口形态复杂且不规则,极易引发安全事故。

当前学术界对压力管道焊接接头未焊透缺陷的研究基本上以局部减薄或者裂纹来近似处理,系统性的针对对未焊透缺陷的研究并不多。大多数含缺陷的薄壁管道其失效模式是由塑性极限载荷控制的,因此压力管道的塑性极限载荷的计算显得尤为重要。本文以工业中典型的含未焊透缺陷不锈钢管道作为研究对象,采用非线性有限元分析方法,对含有未焊透缺陷的压力管道焊接接头进行安全分析。

1 物理模型及计算分析

1.1 物理模型

本文所研究的管道材料为S30408不锈钢。采用了试验方法做出真实应力一应变曲线,进而得到该材料真实的多线性属性,用于该材料未焊透管道焊接接头模型的非线性有限元分析,物理模型的结构如图1所示。为了便于计算和分析,模型中的未焊透接头结构设置为等深且边缘为矩形的形状。根据所分析模型几何结构的对称性和载荷分布的情况,基于节约计算资源的考虑,在建立有限元模型时取了该管道接头的一半进行建模,同时为避免约束造成的边缘效应对缺陷附近计算结果的影响,将模型管道的长度取为大于3倍管道半径。

本文采用SOLID95单元和SOLID45单元混合配置的方法对压力管道接头的实体模型进行离散化处理,为确保计算结果的精确性,将缺陷附近的网格进行了加密处理,具体网格划分结果如图2所示,未焊透管道计算实效模式如图3所示。

1.2载荷及约束条件

本文主要研究的载荷条件分为纯内压、纯弯矩和内压弯矩组合的三种工况,具体加载及约束形式见表1。内压载荷通过管道内表面压力和端部轴向拉力的施加模拟,弯矩施加借助MPC185单元,形成一个管道模型外部的刚性平面,将弯矩载荷通过刚性平面传递到管道的端面上。

1.3计算方案

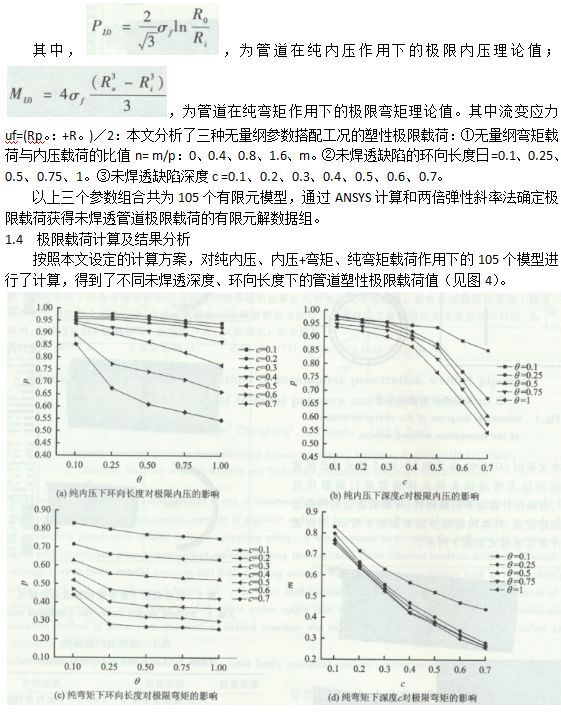

本文研究的管道规格为中89 mm x4 mm,并考虑了各种不同程度的焊缝根部未焊透缺陷。由于绝大多数管道对接接头焊缝间隙为2 mm,因此取未焊透缺陷的轴向宽度为2 mm。通过采用无量纲化参数表征未焊透缺陷的大小,定义未焊透缺陷的周向长度为p=L/1TRi、深度c= C/T。P。、M。为组合载荷作用下的极限内压和极限弯矩,无量纲化载荷参数m=M。/M。、p= PL/P/O。

对计算结果进行分析可得:

1)纯内压作用下:未焊透环向长度日对极限内压的影响较小只有当未焊透深度较大(c>0.4)后极限内压才随着p明显下降(见图4(a))。但是,未焊透深度对极限内压有较大影响,其中未焊透深度较小(c≤0.4)时,未焊透深度的变化对极限内压的影响不大;而未焊透深度到达c= 0.4后极限载荷曲线出现拐点,极限内压减小速率显著增加(见图4(b))。

因此,纯内压作用下,影响含未焊透管道极限载荷的主要因素是未焊透深度,且敏感值是c=0.4。

2)纯弯矩作用下:未焊透环向长度9对极限弯矩的下降速率影响十分有限(见图4(c))。

但是未焊透深度c对极限弯矩影响明显。在不同环向尺寸疗情况下,极限弯矩与未焊透深度c呈相似的指数递减关系。随着深度c的增加,极限弯矩的下降速率为先快后慢,且拐点为c = 0.4(见图4(d))。

因此,纯弯矩作用下,影响含未焊透管道极限载荷的主要因素依然是未焊透深度,环向长度日影响很小,甚至在环向尺寸p≥0. 25后,极限弯矩几乎不发生变化。

3)在内压弯矩组合载荷作用下:极限载荷变化与纯弯矩情况下几乎一致,未焊透深度c依然是极限载荷的主要影响因素。从另一方面也说明,弯矩载荷较内压对未焊透缺陷有着更大的影响(见图4(e)、(f))。

2 建立含未焊透缺陷管道评定方法

对未焊透模型的有限元极限载荷结果进行汇总,利用1STOPT专业数据处理软件进行拟合(见图5),得到含未焊透缺陷管道极限内压和极限弯矩的工程计算公式:

根据极限载荷评定原理,当管道所承载荷值低于其极限载荷时认为管道是安全的。当某一未焊透管道所承载荷位于图6的包络线以下则该管道是安全的,因此可将式(3)、(4)用于评定未焊透管道是否安全的判据。

考虑到工程应用和安全性要求,且由于未焊透管道的失效主要模式为塑性失效,因此参照美国ASME规范第Ⅷ卷第Ⅱ分篇附录4规定对公式(3)和(4)取安全系数n。= 1.5。最终获得含未焊透缺陷管道的安全评定判据,即式(5):

3 未焊透管道极限载荷的实验验证

本试验装置可对管道模型加载纯内压、纯弯矩和内压+弯矩联合载荷这三种模式,对管道模型进行应变测试,通过获得的载荷一应变曲线进而得到其塑性极限载荷,并与有限元计算结果进行对比。为了实现试验加载要求,设计了专门的试验装置如图7所示。同时制作了四组由西89 mm x4 mm无缝钢管组成的含有未焊透缺陷的试验模型(见表2)。

通过对试验测试值和有限元计算值的比较可以看出两者是基本一致,误差在10%以内。表明有限元计算未焊透模型极限载荷是较为准确的,进而验证了基于有限元计算获得的式(5)用于未焊透管道安全评定是可行的。

4 结论

1)分析其计算结果,发现未焊透深度始终是影响极限载荷最主要的因素,而环向尺寸对极限载荷影响十分有限。

2)通过对大量的有限元模型计算结果进行数值模拟从而获得了含有未焊透管道极限载荷的工程计算公式。

3)通过归一化处理获得了组合载荷下极限载荷曲线簇的下包络线,并在试验验证基础上建立了一种未焊透管道安全评定方法。

上一篇:某复杂双层折板网壳的动力分析研究

下一篇:返回列表