某干气车间净化器壳体错边完整性评价(安全)

郭肆伟1 荆琳2姜海一3赵文静3

(1.中国石油伊拉克公司艾哈代布项目 北京 100011)(2.河北华北油田特种设备检验所 任丘062552) (3.中国特种设备检测研究院 北京 1'00029)

摘要:本文针对某干气车间净化器在定期检验中发现的封头与筒体连接环焊缝的超标错边缺陷,采用合于使用评价方法对其安全性进行分析,利用JB 4732-1995《钢制压力容器——分析设计标准》中的塑性极限载荷分析方法进行有限元分析,得出该台容器的最大允许操作压力不超过塑性极限内压的2/3,可以满足使用要求,建议使用单位运行期间对该容器加强监控管理,避免内压力、温度剧烈波动,避免应力腐蚀、疲劳失效的发生,适当缩短下一检验周期。

关键词:有限元分析塑性极限载荷分析合于使用评价中图分类号:X933.4

文章编号:1673-257X(2016)06-0034-03 DOI:10. 3969/j .issn .1673-257X.2016. 06. 008

1概述

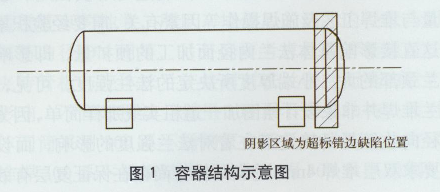

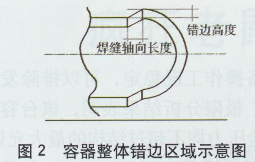

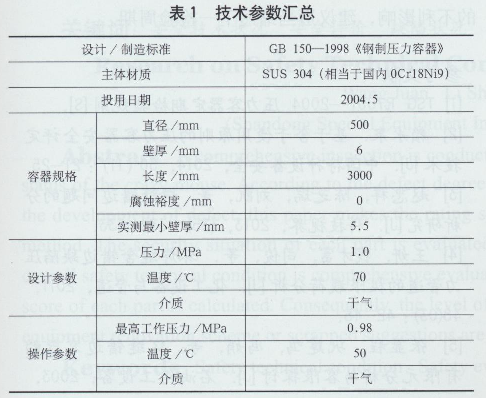

2014年3月对某干气车间净化器进行定期检验检验过程中发现筒体与封头连接的环焊缝存在5mm的整体超标错边制造缺陷(焊缝轴向长度6mm),如图1、图2所示。

为了科学评价局部错边区域内的应力状态,采用有限元分析法进行极限分析。分析评价的依据为JB 4732-1995。该容器的主要技术参数见表1。

2含超标错边结构的塑性极限内压载荷分析

2.1模型的简化

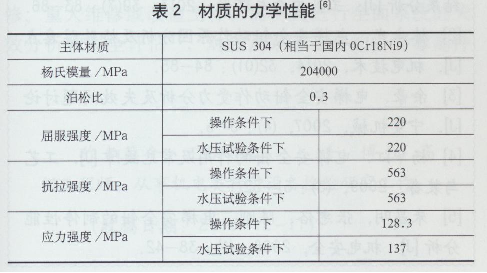

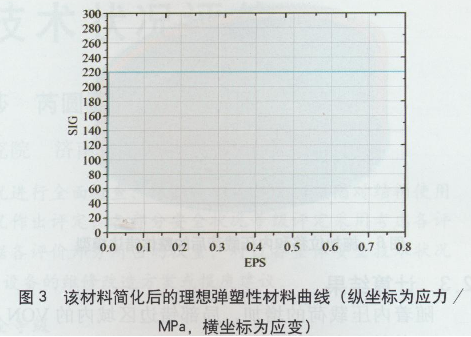

基于该容器的图纸和现场检测的结果,建立3-D实体模型。计算中取在封头与筒体内径相同情况下,封头与简体沿某一径向整体错开5mm。材质的力学性能参数见表2,计算中保守地将该材料的应力应变曲线简化为理想弹塑性曲线,如图3所示。

2.2建模、网格划分和加载

采用ANSYS有限元分析程序中的实体单元Solid95来建模。这两种单元具有塑性、蠕变、鼓胀、应变硬化、大位移和大应变能力。

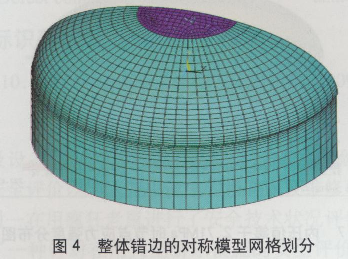

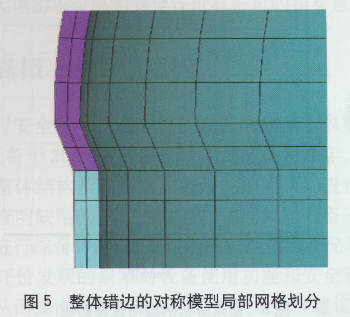

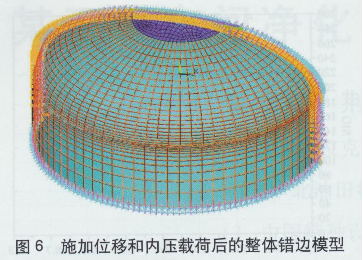

为了避免端面约束对分析部位产生影响,计算时取筒体轴向长度为![]() (R i为简体内半径;t为筒体壁厚)。采用沿两侧最大错边处剖开的对称模型,映射网格,如图4和图5所示。筒体端面沿轴向和周向约束位移,内表面承受均匀的内压载荷,如图6所示。

(R i为简体内半径;t为筒体壁厚)。采用沿两侧最大错边处剖开的对称模型,映射网格,如图4和图5所示。筒体端面沿轴向和周向约束位移,内表面承受均匀的内压载荷,如图6所示。

2.3计算结果

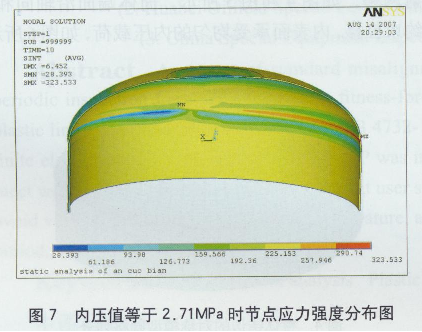

随着内压载荷的增加,局部错边区域内的VONMISES等效应力不断发生变化,当施加的内压值等于2.45MPa时结构分析结果最后一步收敛(见图7和图8)。施加的内压超过此值时,计算得不到收敛解,表明结构失去了进一步承载的能力。取整体错边模型极限分析过程中计算发散前的最后一步稳定收敛的解作为错边区域的塑性极限内压。根据JB 4732-1995的规定,这台容器的最大允许操作压力不超过塑性极限内压的2/3,即1.64MPa。

3结论

因该设备操作工况稳定,可以排除发生疲劳破坏失效的可能。极限分析结果表明,该台容器的操作压力和水压试验压力均不超过结构的最大允许操作压力,故整体错边区域满足JB 4732-1995中基于塑性极限分析的评价要求。故该台含错边超标缺陷设备可以在当前使用介质、正常操作压力和操作温度范围内继续使用。建议使用单位在净化器未来的运行期间加强监控,避免内压、温度的剧烈波动。鉴于可能的潜在的不利影响,建议适当缩短下一检验周期。