天津周大福中心雨棚索-钢管混凝土柱节点性能分析(建筑)

陈学森1, 施 刚1, 丁大益2

(1土木工程安全与耐久教育部重点实验室,清华大学土木工程系,北京100084;2中国五洲工程设计集团有限公司,北京100053)

[摘要] 天津周大福中心的雨棚采用悬挑索结构,拉索与钢管混凝土柱的连接节点设计是雨棚设计的重要内容。为了使两者可靠连接,提出了两种索·钢管混凝土柱节点的构造形式。运用有限元方法分析了两种节点构造形式的受力性能,对比了两种节点的失效模式、承载力和应力分布。结果表明,两种节点的失效模式均为销轴孔壁承压破坏,通过改变耳板的厚度和销轴的直径可以调整节点的承载力。通过比较,设计荷载下节点A中钢管和混凝土的应力水平低于节点B。对节点A进行了进一步的优化以满足工程应用要求,并提出了一般的索一钢管混凝土柱节点构造建议。

[关键词]索;钢管混凝土;节点;有限元分析

中图分类号:TU391 文章编号:1002-848X(2016)09-0058-05

1 节点概况

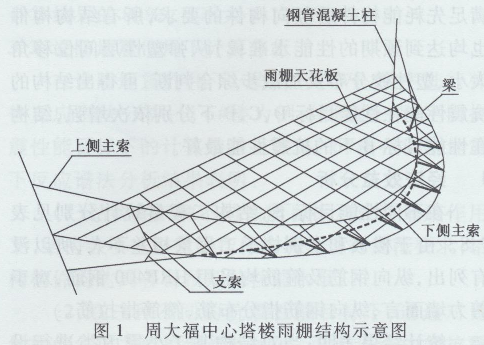

天津周大福中心位于天津滨海新区,塔楼共94层,建筑高度530m。结构抗侧力体系包括混凝土核心筒、周边抗弯框架及倾斜角柱/倾斜柱,塔楼下部框架均采用钢管混凝土柱和钢梁。塔楼主入口雨棚采用索结构,两道主索由塔楼钢管混凝土柱上引出,分别通过支索与雨棚梁连接,形成索结构。雨棚的自重通过支索传向上侧主索,再由上侧主索传至钢管混凝土柱,如图1所示。对主支索施加一定的预拉力以保证雨棚的刚度。

雨棚上侧主索与钢管混凝土柱的连接节点是雨棚索结构设计的关键环节。该节点的主要设计难点体现在:

(1)索拉力大。为保证索结构的刚度,使其可以抵抗结构自重、风荷载以及地震作用,在索体中需要施加足够大的预拉力,使索节点的设计拉力增大。上侧主索节点的设计荷载为4 200kN。

(2)钢管混凝土柱局部应力状态复杂。钢管混凝土柱接近底层的部分承受的轴力较大,局部施加较高的横向力将会进一步提高钢管混凝土柱局部的应力水平。

(3)节点延性要求高。钢索的破坏一般为脆性断裂,而索结构的多余约束较少,关键索一旦发生脆性破坏将使整个索结构失效。所以节点需要在钢索发生脆性破坏前发展一定的延性以保证结构的安全。

本文采用有限元数值方法,对天津周大福中心雨棚索一钢管混凝土柱节点设计过程中可能采用的两种不同节点构造形式进行分析,对其受力性能进行对比,并根据计算结果提出相应的设计建议。

2 有限元模型的建立

2.1节点设计方案

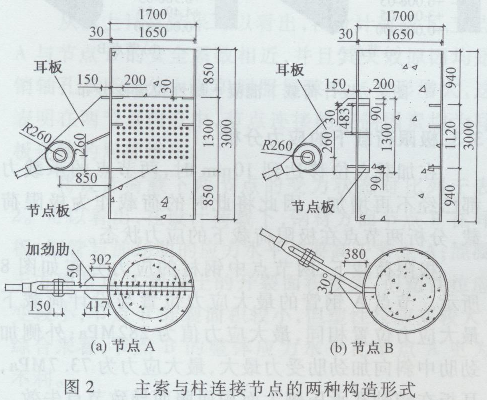

参照我国相关规范的规定,拉索与柱的连接可以通过耳板实现。本项目中与拉索相连的柱为钢管混凝土柱,外径为1700mm。拉索与柱通过耳板连接,耳板可以采用不同的布置方式。图2为两种不同节点方案的构造,方案A中耳板通过柱面外法线方向,延伸至钢管混凝土柱内形成贯穿钢管的节点板,节点板上设置栓钉。方案B耳板与柱面外法线成300,节点板仍沿钢管直径方向但不贯穿,且不设栓钉。为加强节点的局部受力性能,两方案都在耳板两侧设置加劲肋,在钢管内的对应位置设置内环板。

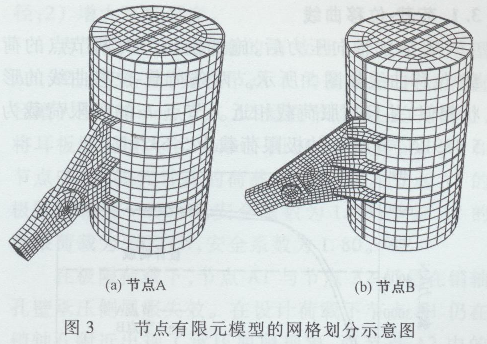

两种节点形式中所使用的材料相同,均为Q345钢材和C80混凝土。两节点形式的主要几何尺寸见表1。

2.2有限元建模参数

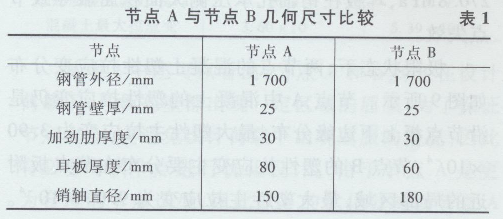

采用ABAQUS建立了两种节点的有限元模型,对两种节点形式都截取3m高的钢管混凝土柱,以索拉力作用线与钢管外表面交点所在水平面为中面,向上、向下各取1. 5m进行建模。在有限元模型中,钢和混凝土均采用八节点三维实体单元C3D8R进行模拟。两种节点形式的有限元网格划分见图3。

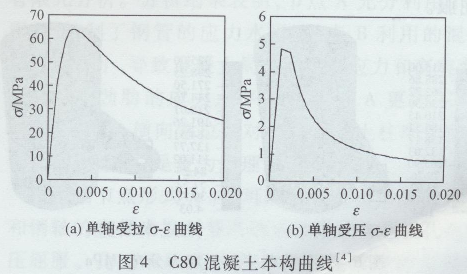

采用塑性损伤模型对混凝土的材性进行模拟。混凝土弹性模量为38 GPa,泊松比为0.2,考虑钢管对混凝土的约束作用,混凝土单轴受压应力-应变关系和单轴受拉应力-应变关系,

本构曲线如图4所示。钢材材性采用理想弹塑性模型模拟,采用von Mises屈服准则,弹性模量为206GPa,泊松比取为0.3。屈服强度根据钢板厚度的不同参照规范规定的标准值取值。

在钢管混凝土中,钢管内壁与混凝土之间、内部加劲肋与混凝土之间都存在接触问题,这些接触面之间不仅在界面法向能够传递压力,在界面的切向还可以传递一定的摩擦力,因此以上接触条件设置为法向硬接触,切向摩擦系数取0.6。节点A中节点板与两侧混凝土完全粘贴以模拟栓钉的抗剪连接作用。索头与节点板通过销轴连接。在连接位置销轴表面与销轴孔孔壁之间采用硬接触,模拟孔壁承压。

约束钢管混凝土柱的上、下端截面作为边界条件,释放上端截面轴向位移以施加轴向荷载。荷载分两步施加,第一步按照轴压比0.8在柱上端施加轴向压力,压力大小为92 460kN;第二步通过销轴施加索拉力,拉力设计值为4200kN,达到设计值后使用位移控制继续施加索拉力直至荷载不继续增加,以得到完整的荷载-位移曲线。

3 有限元计算结果及分析

3.1荷载-位移曲线

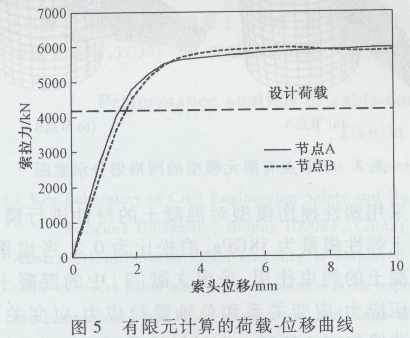

在施加轴向压力后,施加索拉力时两节点的荷载-位移曲线如图5所示。两条荷载-位移曲线的形状相似,并且屈服荷载相近。节点A的极限荷载为5489kN,节点B的极限荷载为5632kN。

定义节点的极限荷载与设计荷载的比值作为节点的安全系数,节点A和节点B的安全系数分别为

1. 31和1.34。

3.2设计荷载下的应力分析

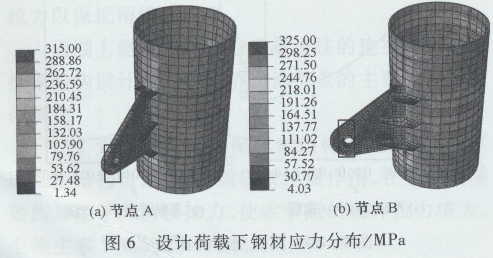

设计荷载下,两节点中钢材的应力分布如图6所示。节点A中耳板与钢管的连接位置由于纵向刚度突变和应力集中,局部应力可达到276. 8MPa,除此之外钢管大部分位置的应力在200MPa以下。肋板与内环板的受力均较小,耳板上的三组加劲肋中,中间的斜向加劲肋受力最大,最大应力值为56. 1MPa。节点中钢材应力最大的位置出现在耳板销轴孔的承压侧,应力大小为315MPa(即耳板的屈服应力),在节点承压区域已经有部分区域进入屈服。

节点B的钢管最大应力也发生在耳板下侧与钢管连接的刚度突变位置,应力为297.7MPa;由于耳板与柱面切面不垂直,在索拉力作用下,钝角侧加劲肋受拉、锐角侧加劲肋受压。加劲肋的最大应力发生在钝角侧加劲肋与柱面连接处,为217.7MPa;由于钢管受扭,在钢管与内环板的连接位置应力增大,最大应力为231.2MPa。同样,节点中钢材应力最大的位置出现在耳板销轴孔的承压侧,图中方框内孔壁周围区域在设计荷载下即已经进入屈服。

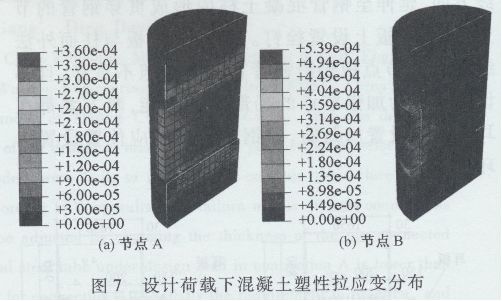

在采用塑性损伤模型时,塑性拉应变可以反映混凝土的开裂情况。两节点的混凝土塑性拉应变分布如图7所示。节点A的塑性拉应变沿节点板上下边缘均匀分布,分布范围较大,最大塑性主拉应变为3. 60×10-4;节点B的塑性拉应变主要分布在节点板附近的局部区域,分布范围较小,最大塑性主拉应变为5. 39×10-4。

3.3极限荷载下的应力分析

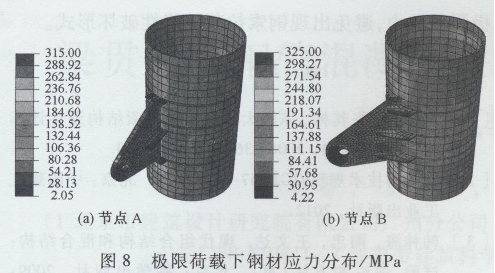

在加载点位移达到10mm时,两节点的承载力都已经不再增加。因此将此时的荷载作为极限荷载,分析两节点在极限荷载下的应力状态。

极限荷载下,两节点中钢材的应力分布如图8所示。节点A钢管的最大应力位置与设计荷载下最大应力位置相同,最大应力值为282MPa;外侧加劲肋中斜向加劲肋受力最大,最大应力为73.7MPa,耳板在销轴孔承压侧大面积屈服而导致节点失效。

节点B钢管的最大应力仍在耳板下侧,应力大小为305. 3MPa;外侧加劲肋角点位置应力为231. 1MPa;钢管与内环板连接位置最大应力为270. 8MPa,耳板在销轴孔承压侧大面积屈服导致节点失效。

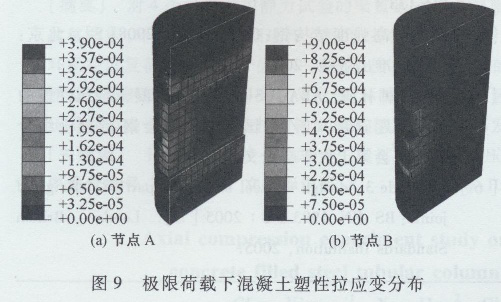

极限状态下,两节点的混凝土塑性拉应变分布如图9所示。节点A中混凝土的塑性拉应变仍是沿节点板上下边缘分布,最大塑性主拉应变为3. 90×10-4;节点B的塑性拉应变主要分布在节点板附近的局部区域,最大塑性主拉应变为9. 00×10-4。这表明在此状态下,节点B中混凝土裂缝的可能分布范围比节点A小,但裂缝的尺寸更大。

4 节点性能对比及优化

4.1有限元分析结果对比

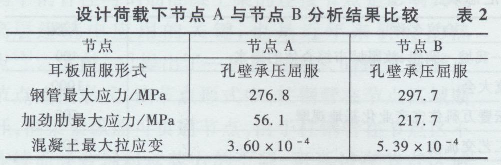

从以上计算结果可以看出,在设计荷载下,节点A与节点B的安全系数相近,并且其失效原因均是销轴孔承压部分大面积屈服导致节点变形增大,这表明在两节点构造中,节点连接的控制因素均为耳板连接的局部承压。

将设计荷载下两节点的受力状态对比列于表2。可以看出,在设计荷载下,钢材方面节点B在耳板、钢管与加劲肋的应力水平均要高于节点A;混凝土方面节点A混凝土的开裂面积较大,但塑性拉应变较小,节点B开裂面积较小,但塑性拉应变较大。综合来看,节点B的整体应力水平比节点A更为不利。

从表2中还可以看出,节点A和节点B在设计荷载下,耳板孔壁都出现一定区域的屈服,为了保证节点安全,应避免设计荷载下出现屈服的情况,因此有必要对该节点进行优化设计。由于节点A是更为合理的节点选型,因此以下的优化分析以节点A为基础。

4.2节点A的优化

由于节点A中节点失效原因为耳板销轴孔壁局部承压破坏,除耳板承压部分外其他位置的应力水平可以得到较好控制,因此在节点A的基础上为提高节点的安全系数应首先改善耳板销轴孔承压侧的应力水平。可以采取的措施有:1)增大销轴直径;2)增大耳板厚度。

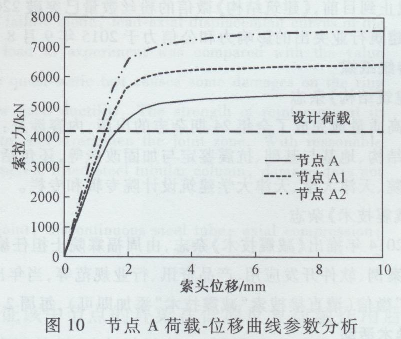

为了验证以上措施的有效性,建立节点模型A1,A2。节点Al是在节点A的基础上,将销轴直径增大至180mm;节点A2是在节点A1的基础上,将耳板厚度增大至90mm。图10给出了节点A1和节点A2有限元计算的荷载,位移曲线。节点A1的极限荷载为6 435kN,安全系数为1.53;节点A2的极限荷载为7571kN,安全系数为1.80。

在极限荷载下,节点A1与节点A2仍是在销轴孔壁承压侧屈服失效。在设计荷载下节点A1仍在销轴孔附近出现了承压屈服现象,而节点A2中的钢材则没有屈服。考虑到索结构的安全储备较低,需要考虑较大的安全系数;并且在设计荷载下,节点A2可以避免孔壁的屈服。因此建议在结构中采用节点A2。

5 结论

针对天津周大福中心索一钢管混凝土柱节点的设计难点,提出了两种节点构造形式并分别进行了有限元分析。分析结果表明,节点A充分利用了混凝土,控制了钢管的应力水平;节点B利用的混凝土部分较小,导致混凝土局部出现高应力和高应变,钢管和加劲肋的应力水平也比节点A更为不利。因此,节点A横向索拉力对钢管混凝土柱产生的影响比节点B小,是更为合理的节点形式。

采用节点形式A时,可以通过调整耳板的厚度和销轴的直径来控制节点的屈服形式为耳板孔壁承压屈服。孔壁承压屈服是一种延性较好的失效模式,可以在一定程度上控制索力并弥补索结构延性小的不足。

基于有限元分析的结果,对于一般的索一钢管混凝土柱连接节点的构造建议如下:

(1)索头通过销轴与耳板连接,耳板焊接于钢管混凝土柱上,并保证耳板平面通过钢管混凝土柱的中轴线。

(2)在与耳板对应位置设置节点板,宜将耳板直接延伸至钢管混凝土柱内形成节点板以提高节点的整体性;节点板宜沿钢管直径贯通以增大传力面积,节点板上宜设置栓钉。

(3)在钢管外侧,耳板上、中、下位置宜设置加劲肋,中间加劲肋宜通过钢索的拉力作用线,在钢管内侧加劲肋对应位置宜设置内环板。

(4)销轴连接处需要依据规范对孔壁承压强度和净截面受拉强度进行验算,宜控制屈服模式为孔壁承压屈服;同时索的极限承载力应明显高于节点板的极限承载力,避免出现钢索拉断的脆性破坏形式。