裸岩河床水中基础围堰施工技术(交通)

李 锋 申永利

(中国中铁航空港建设集团有限公司 北京 100093)

摘要某特大桥位于河流深水裸岩区域,需重点解决基岩水下爆破、双壁钢围堰设计和安装等

关键技术难题。文中介绍“先堰后桩”的施工顺序解决裸岩河床钢护筒漏浆问题,并对水下挖基(爆破)、围堰施工、基础施工、墩柱施工和围堰拆除等工艺进行了阐述。工程实践证明,此方案简单实用,操作性强,施工顺序合理,并且安全可靠,质量有保证,经济效益好。

关键词 深水基础 裸岩 围堰施工

1 工程概况

某特大桥桥梁采用48 m+2×80 m+48 m的悬臂浇筑连续梁跨越常水位宽约200 m的裸岩主河槽,桥梁轴线与河槽相交夹角170,其中1~3号墩位于主河槽内,墩柱为圆端形实心墩。处于河中的2号墩处水深7~8 m,设计低桩承台嵌入河床裸岩3~5 m,分2级承台,一台高3.5m,加台高3m,承台底部尺寸14.6 m×14.6 m,设16根直径1.5 m钻孔桩。

全桥位于重丘及丘间谷地,丘坡地势起伏,自然坡度200~350,植被发育,谷地地势狭窄,呈条带状。桥址区地层主要发育第四系全新统冲积层和白垩系上统,地层中主要包含粉质粘土、粉土、粉砂、中砂、细圆砾土、粗圆砾土、泥质粉砂岩、砂岩。河底平缓,局部有突变;河中基础位于泥质粉砂岩中,局部含粉砂岩,该段河床基岩裸露,几乎无覆盖层。桥址区地表水体主要为河水,水位较高,常年基本水位为227. 6~229.6 m,流速缓慢,水位季节性变化,春夏时水量最为丰富。

2水中墩基础施工方案

水中墩基础采用矩形双壁钢围堰围护的施工方案。由于低桩承台嵌入河床基岩中,双壁钢围堰施工前先进行水下爆破开挖基坑,才能施工桩基、承台等。爆破后基底坑洼不平,导致钻孔桩钢护筒插打之后底口不密实容易漏泥浆,综合考虑决定采用“先堰后桩”的施工顺序,并在围堰封底前埋设钢护筒,防止在基岩爆破后施工钻孔桩时,护筒底不平整使孔内漏浆。其中关键施工技术如下。

2.1水下岩石爆破、清基

该桥采用2号岩石乳化炸药和非电微差雷管爆破岩石。为使炸药可靠起爆,采用连续装药结构,每个炮孔旋转2组雷管。起爆网络用微差复式起爆网络,孔内高段别雷管,孔外低段别毫秒雷管簇连,从一端到另端逐孔起爆,整个基坑一起从中间向两边逐排连续爆破。水下石方爆破时需克服水体阻力,水下爆破的炸药单耗较陆地大,根据水下岩石性质、水下爆破产生的冲击波的危险半径等考虑,适当增加装药量。

施工时先用驳船托运长臂挖机清理爆破范围内的河床淤泥、砂砾等。清理完毕后,将2艘间距5m钢体驳船通过槽钢、工字钢焊接为钻孔平台,把4台KSZ-100型地质钻机用钢管固定在驳船平台上并锚固驳船。钻孔时根据水位、超深值计算该点的钻孔深度进行钻孔,成孔后插设PVC管进行标识,用高压清洗炮孔,测量实际钻孔深度,集中装药。为了确保安全,用粗砂将炮孔堵满,防止冲炮。在每只炮孔孔口用砂袋封口覆盖,砂袋系一浮球露出水面,便于连接导爆管脚线。水中置放浮胎,并锚定飘浮在水面上,将同排导爆管绑扎1只轮胎上,按设计的簇连组数,将各炮孔导爆管收拢,连结成加强复式网络。为防止传爆雷管将其他导爆管炸断造成拒爆,连接时将雷管置于浮胎上,用泡沫盒包住扎紧,不能浮在水面随波漂移。起爆网络连接完检查无误后,人员、设备撤离至安全地带,人在岸上操作,封航后起爆。起爆后检查无问题,方可解除警戒线,使用驳船上的长臂挖机清基,驳船上石渣上岸后运至弃渣场。

2.2护筒施工

在河中抛锚定位驳船并安装距栈桥最近一排护筒钢定位架框,栈桥上80 t履带吊使用DZ-120型振动锤夹持钢护筒进行插打,逐排完成、联结成组,全部完成、联结成片。在护筒上焊接牛腿,安装围堰内侧的贝雷梁、型钢、方木等形成堰内工作平台。利用堰内工作平台和栈桥站立吊机,设置平台定位导向架,使用振动锤完成堰外剩余辅助钢管桩施工,并用型钢联结固定,形成堰外辅助工作平台。在外圈钢护筒和其相邻的管桩外壁横向焊接型钢作为后期围堰拼装的支承点。

2.3围堰施工

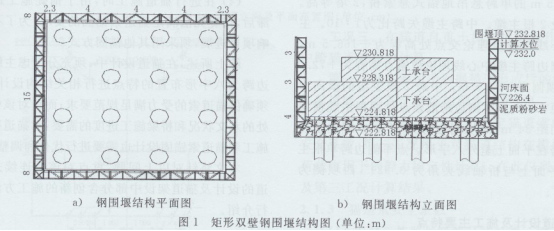

此桥钢围堰数量较少,长期使用大型浮吊或履带吊不够经济合理,因此围堰设计采用多隔舱、分块小的思路设计,以便后续可以人工简易工具安装,辅助用建筑信息模型技术设计,较好的进行三维展示、辅助下料等,确保围堰的制造工作精细化。矩形双壁钢围堰为Q235钢材的焊接结构,见图1,平面尺寸为16.6 m×16.6 m(外)、15 m×15 m(内),内外壁间距0.8 m,内外壁均采用6mm厚钢板,竖肋采用L75×6角钢、间距0.5 m,横肋采用[8槽钢、间距0.5 m,内支撑采用L75×6角钢组成桁架结构,桁架水平、竖向间距均1m,四周角点处采用十字形加强结构,底口设钢刃脚以增强刚度、利于下沉。封底厚度按抗浮设计进行计算,封底混凝土厚度按2m计算,施作时适当增厚0. 3~0.5 m以抵消浮浆、不平整、测量误差等影响,抽水后内外水压差9. 182 m,抗浮力一封底混凝土重量十护筒粘结力=35 976

k N>浮力=20 660 k N,满足要求,计算得围堰高度为10 m。

围堰依靠钻孔桩护筒、平台辅助钢管桩逐块拼装,用倒链下放、汽车吊接高。按照吊装能力将围堰水平分为12隔舱即12块,竖向分为3段即3 m+3 m+4 m,重量依次为33,33,44 t。围堰下沉前先在周边钢护筒外壁距离围堰安装位置内壁10~15 cm竖向焊接[10槽钢作为下沉导向,再把底节围堰逐块运输、吊装到位先临时固定再焊接,做焊缝水密性试验合格后,使用钢护筒和其外侧管桩上架设8组212 5a,其上挂倒链拉住底节围堰,解除底部支承后对称均匀地下沉底节围堰到位。底节围堰下沉到位后,对称接高第2节围堰,临时固定和增加架设212 5a挂设倒链进行倒换,检验合格对称下沉第2节围堰,灌注刃脚混凝土、内仓注水,依次接高、检验、注水下沉第3节围堰。当刃脚尖距设计位置50 cm左右停止下沉,测量后用倒链调整围堰精确定位,慢慢注水使围堰平缓着床。着床前用楔形盒支垫钢刃脚,以确保围堰稳定,及时用砂袋填筑围堰刃脚,用袋装快硬水泥封堵护筒底部,护筒内抛填不小于5m的砂袋。浇筑封底混凝土前,对围堰内壁、钢护筒外壁封底混凝土厚度范围内进行彻底清洗,以保证混凝土和钢围堰、钢护筒有足够的粘结力。最后采用多管2点同时灌注水下混凝土进行封底,同时抽出围堰内封底混凝土置换的水量。浇筑一段时间后,检查各个区域混凝土扩散情况,流动有困难的区域,增加导管进行灌注。

2.4钻孔、承台和墩柱施工、围堰拆除

封底混凝土等强后,完成钻孔平台剩余部分的型钢、方木安装,使用冲击钻机钻孔,相邻孔位作为先期施工钻孔桩的泥浆池,在平台上设置钢箱泥浆池,使用泵作为泥浆循环工具。整个平台使用4台钻机进行平行、流水作业。

钻孔灌注桩施工完成等强后,抽除围堰内水进行承台施工,排水的过程中同步安装2道围檩支撑。抽水后切割钢护筒、凿除桩头,清除桩头附着物绑扎钢筋,利用围堰作为模型,泵送混凝土灌注承台。围堰内绑扎墩柱钢筋,立模、灌注混凝土,强度满足要求后拆除模型。

结构施工完成后在低水位时切割钢围堰,先给围堰内灌水,由潜水员在围堰内水下切割围堰外壁。切割线设在底层承台顶面处。切割前先沿围堰内壁切割线处设4对支撑,以便在切割后保证上下部钢壳的连接。在墩身和围堰之间设2层支撑,以承受切割时或切割后围堰受到的水压力。外壁切割完后,内壁板内侧做周圈切割线,以便潜水员沿此线进行水下切割,切割分块将围堰吊出。

3结语

本特大桥主墩处于河流正中,河床面几乎没有泥沙、砂砾等覆盖层,全是裸露的泥质粉砂岩,而且水位较深。针对河流流速缓,水位深(可行船)、基岩裸露的特点,通过确定“先堰后桩”施工工艺顺序,并采用水下控制爆破结合浮运长臂挖掘机清底,解决了裸岩钢围堰下沉就位控制难题,同时也预防了基岩爆破后进行钻孔桩施工时,护筒底不密实导致孔内漏浆的现象发生。实践表明,该施工方案质量可控、安全可靠,总体施工顺序合理,操作性强且成本低、效益好,对类似桥梁基础施工具有参照意义。