碳纳米管铝基复合材料的组织及力学性能(冶金)

纪艳丽,李新涛,刘金炎,长海博文

(苏州有色金属研究院有限公司,江苏苏州215026)

摘要:通过搅拌铸造的方式在纯铝中添加了碳纳米管( Carbon Nanotubes,CNTs),并对所获得复合材料的组织和力学性能进行了表征。结果表明,在纯铝中添加碳纳米管后,可显著增加材料的屈服强度(提高18%)。对材料的加工硬化行为分析表明,添加碳纳米管能够提高材料的总初始加工硬化率,即碳纳米管对位错的运动有较强的阻碍作用,因此带来了材料性能的总体提升。

关键词:搅拌铸造;碳纳米管;铝基复合材料;力学性能

中图分类号:TC146. 21 文章编号:1007 - 7235(2016)01 - 0065 - 04

铝基复合材料具有轻质高强、耐磨、耐腐蚀及低热膨胀系数等优点,因而被广泛应该用于航空航天及汽车制造等领域。铝基复合材料的发展与增强相的发展是紧密联系在一起的。碳纳米管( CarbonNanotubes,CNTs)可以看成是由二维石墨片层卷积而成的无缝中空管状结构,除了具有耐热、耐蚀、自润滑等特性外,还具有极高的长径比(可达20~1000)和超强的力学性能,高的电导率、热导率及低的热膨胀系数等,是复合材料的理想增强相。近些年来,碳纳米管在增强聚合物复合材料方面的应用取得了很大进展,而在金属基复合材料方面的应用进展不大,因为CNTs比表面积大,比表面能高,与金属基体的润湿性差,很难在金属基体中均匀分散。

在CNTs/铝基复合材料的试制研究中,主要的制备方法有:粉末冶金法、熔体浸渍法、原位合成法、球磨混合法、大塑性变形等。而最简单、最经济的搅拌铸造法除在CNTs/镁合金中有较多应用外,在CNTs/铝基复合材料中的应用报道相对较少。本试验采用搅拌铸造法制备了CNTs/铝基复合材料,初步探讨碳纳米管的增强作用及对复合材料力学性能的影响,并讨论了CNTs的强化机制。

1 试验方法

1.1碳纳米管铝基复合材料的制备

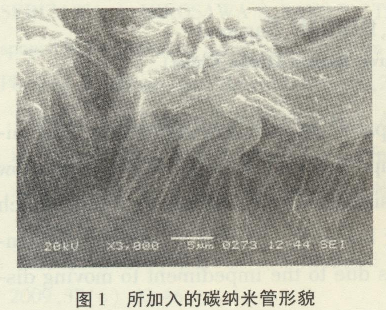

采用电阻坩埚炉将99.75%(质量分数)的工业纯铝加热熔化并保温至710℃,然后加入1.0%(质量分数)的镀镍碳纳米管(镀镍的目的是为增大碳纳米管在铝中的润湿性,碳纳米管的形貌见图1),放入自制电动搅拌器,搅拌熔体,搅拌器转速为500 r/min~1 000 r/min,搅拌时间5 min~10 min,然后静置,捞渣,浇铸。为确定碳纳米管对铝基体性能的影响,也采用同样方法制备了纯铝以及w(Ni)=1.0%的Al-Ni合金。

1.2测试方法

根据GB/T 228 - 2010,将试验材料加工成函5mm圆棒试样,标距为25 mm。拉伸试验在CSS-44100型电子万能试验机上进行。采用JSM-6480扫描电镜观察CNTs在铝基体中的分布情况及拉伸试验后的断口形貌,电镜配置EDS能谱仪。

2 试验结果与分析

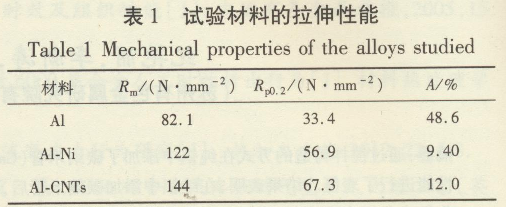

2.1试验材料的力学性能

试验材料的拉伸性能如表1所示。比较三种不同材料的屈服强度,可以看出添加CNTs后,材料的屈服强度显著提高,与加入同样镍含量的Al-Ni合金相比屈服强度提高了18%,与纯铝相比提高了101%。一般认为CNTs对铝基体的强化主要通过以下几种方式实现:载荷转移、Oro wan机制以及热膨胀性能不一致等。对复合材料后续的加工硬化行为的分析表明,添加CNTs,可对材料拉伸过程中位错的增殖产生明显的作用,因此认为在本试验中CNTs对材料性能的提升可能来源于Oro wan机制。

2.2试验材料的加工硬化行为分析

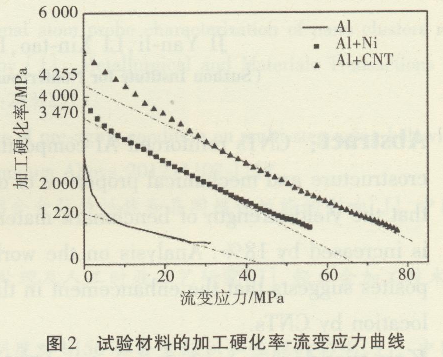

图2为试验材料的加工硬化率.流变应力曲线(即Kocks- Mec king plots),此曲线的线性部分与Y,轴的截距为总初始加工硬化率(![]() )。从图2可以看出,单独添加Ni或添加CNTs,可显著的提高材料的总初始加工硬化率。

)。从图2可以看出,单独添加Ni或添加CNTs,可显著的提高材料的总初始加工硬化率。

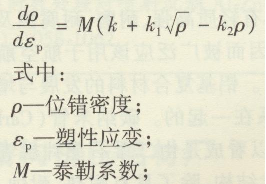

通常采用Kocks-Mecking-Estrin模型对材料的加工硬化行为进行分析:

k一 由位错不可切割的阻碍物( non-shearable ob-stacles)带来的位错增殖速率(即几何必要位错一为保证位错不可切割阻碍物与基体协调变形,在阻碍物与基体界面处产生的位错geometrically necessarydislocations的增殖速率);

k1一 由林位错( forest dislocations)所带来的位错增殖速率;

k2---动态回复率(即位错的湮灭速率)。

当材料中不存在位错不可切割阻碍物时(如CNTs),![]() 正比于k1。Ko cks等人认为

正比于k1。Ko cks等人认为![]() 与材料成分及微观组织没有关系,为常数(在铝中,此值为1 200 N/mm2~ 1500 N/mm2)。但现有研究表明,

与材料成分及微观组织没有关系,为常数(在铝中,此值为1 200 N/mm2~ 1500 N/mm2)。但现有研究表明,![]() 与材料成分及微观组织相关。在铝合金中,增加合金元素含量,将增大

与材料成分及微观组织相关。在铝合金中,增加合金元素含量,将增大![]() ,其机制为:增加元素含量,将增加位错增殖速率( Kocks-Mecking-Estrin模型中的k1);或者提高林位错核的强度,从而阻碍位错运动,造成初始加工硬化率的提高。因此在纯铝中添加Ni,可使材料的初始加工硬化率获得显著提高(如图2示)。

,其机制为:增加元素含量,将增加位错增殖速率( Kocks-Mecking-Estrin模型中的k1);或者提高林位错核的强度,从而阻碍位错运动,造成初始加工硬化率的提高。因此在纯铝中添加Ni,可使材料的初始加工硬化率获得显著提高(如图2示)。

当材料中存在位错不可切割的阻碍物时(如CNTs),总初始加工硬化率![]() 是一个与林位错增殖速率k1与几何必要位错增殖速率k相关的值,且随几何必要位错增殖速率增大,总初始加工硬化率也随之增大。这就解释了为何添加CNTs后,材料的总初始硬化率进一步获得提高。

是一个与林位错增殖速率k1与几何必要位错增殖速率k相关的值,且随几何必要位错增殖速率增大,总初始加工硬化率也随之增大。这就解释了为何添加CNTs后,材料的总初始硬化率进一步获得提高。

添加了CNTs的材料加工硬化行为分析进一步表明:CNTs与运动位错产生了阻碍作用,从而提高了材料的屈服强度以及总初始加工硬化率。

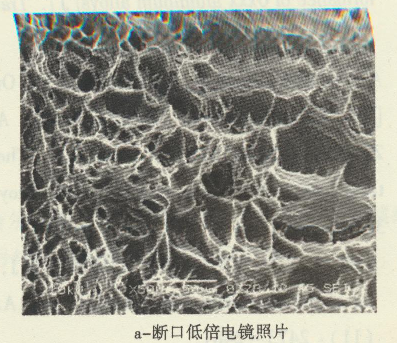

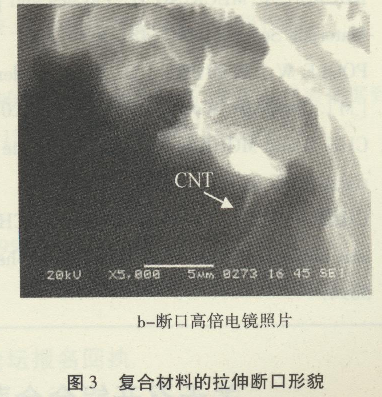

2.3复合材料的断口组织

图3为CNTs复合材料拉伸断口处的SEM照片。图3表明,添加质量分数为1%碳纳米管时,复合材料的断口致密,无明显缺陷,呈韧性断裂特征的韧窝和撕裂棱(图3a),并且明显的观察到CNTs的存在(图3b),即表明通过搅拌铸造的方式,可在纯铝中添加CNTs,从而带来了材料性能的提升。

3 结 论

通过搅拌铸造的方式在纯铝中添加了碳纳米管,并对所获得复合材料的组织和力学性能进行了表征。结果表明,在纯铝中添加碳纳米管后,可显著增加材料的屈服强度(提高18%)。采用Kocks-Mecking-Estrin模型对材料的加工硬化行分析表明,添加碳纳米管后,材料的初始总加工率获得较大提高。