煤制天然气甲烷化工序换热网络设计(生物化工)

宋鹏飞*,侯建国,王秀林,张瑜,高 振,姚辉超,穆翔宇

(中海石油气电集团技术研发中心,北京100007)

摘要:煤制天然气甲烷化工序的换热网络常用软件模拟法和夹点技术法进行设计。对2种方法对比分析显示各有优点和局限性,其中软件模拟法可以采用Aspen Plus或PRO -Ⅱ软件,操作简单、换热设计形象,但对设计者的设计经验和素质要求较高,通过大量调整才能达到最优化设计方案;夹点技术法依靠热力学和数学规则,通过该组合温焓曲线或问题表格找出能量回收极限值,建立最大限度能量回收的初始网络,权衡经济性后再进行优化调整,得到最优化的换热网络,但受夹点温差的选择影响大、换热中存在相变时可能带来设计偏离最优解。把两2方法结合,相互借鉴并互为校验能够提高设计效率和可靠性。

关键词:煤制天然气;SNG;甲烷化;换热网络;夹点;热量回收

中图分类号:TQ426;TQ221. 11 文章编号:0253 - 4320(2016)06 - 0179 - 04

DOI:10. 16606/j. cnki. issn 0253 - 4320. 2016. 06. 044

煤制天然气是以煤为原料,采用气化、净化和甲烷化技术制取合成天然气( SNG -substitute naturalgas)的过程。甲烷化是煤制天然气的核心单元,是CO或CO2在催化剂作用下加氢生成CH4和H2O的强放热反应。每1% CO转化为甲烷,气体的绝热温升达72C ,1% CO2转化为甲烷,气体的绝热温升达62℃。煤制天然气甲烷化原料气中CO+CO2摩尔分数可达20%~25%,如果原料直接一次通过催化剂床层进行甲烷化反应,气体的绝热温升可达1200~1600℃。煤制天然气甲烷化技术普遍采用绝热多段固定床工艺和镍基催化剂,综合反应器与换热器等设备和管道的材料与加工制造、催化剂高温烧结失活、换热设计受限等因素,各级反应温度一般控制在700℃以下。根据经验,合成气的能量经过甲烷化反应过程,约80%储存在CH4产品中,20%以热量方式释放。这些能量的综合利用对全厂能耗、经济性影响重大。在绝热多段固定床工艺段间采用废热锅炉、汽包、蒸汽过热器、换热器、冷却器等系列设备实现热工艺气的冷却并移走甲烷化反应热,是包括托普索公司、Davy公司和国内煤制天然气甲烷化技术提供商普遍采用的热量回收方式。

1 甲烷化工序的热量回收

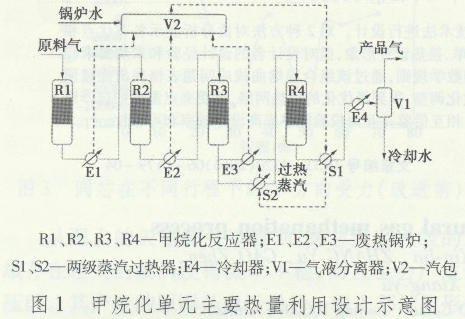

甲烷化工序的热量回收设计在保障甲烷化本工段级间工艺气换热的前提下,采用能量梯级利用、最大化利用的原则。甲烷化主反应器承担的反应负荷大,出口工艺气温度可达600~680℃,释放的大量高品位热量通过废热锅炉、过热器、汽包用于生产蒸汽。不同的工艺流程进入废热锅炉的工艺气的温度、压力、流量、组分等存在一些差异,但煤制天然气甲烷化的入口组成的相似性和反应平衡决定了一般进入废热锅炉的工艺气温度为620~670℃,压力为2.0~4.0 M Pa。不同工艺的热量回收利用方式设计理念也不尽相同,以某典型的煤制天然气甲烷化工段的热量利用设计为例,见图1。图1中前3个甲烷化反应器出口的高温工艺气经过废热锅炉换热,热量通过汽包生产饱和蒸汽,饱和蒸汽经过两级过热以生产过热蒸汽。

目前正在运行的煤制天然气项目甲烷化工段生产的蒸汽一般为过热蒸汽。以中海油大同煤制气项目为例,该项目设计采用碎煤气化+粉煤气化的组合气化方案,对应分别配套碎煤甲烷化和粉煤甲烷化。其中碎煤甲烷化生产6.0 M Pa、470℃过热蒸汽,约占全厂6.0 M Pa过热蒸汽需求量的80.3%;该品位的过热蒸汽主要用于碎煤气化单元作气化剂。粉煤甲烷化生产9.8 M Pa、540℃的过热蒸汽,约占全厂9.8 M Pa过热蒸汽需求量的55.6%;该品位过热蒸汽主要用于驱动透平和压缩机等。主甲烷化的热量主要用于副产蒸汽,辅助甲烷化反应器相对反应负荷小,出口工艺气温度400~550℃,热量品位相对低,一般用于加热脱盐水、锅炉水和工艺气。其中脱盐水经过加热后离开甲烷化界区去除氧器,锅炉水经过加热后去汽包用于生产蒸汽。

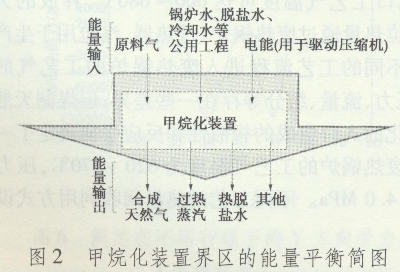

煤制气甲烷化单元能量利用的设计中,首先需要明确系统内部热源与需加热的受热源,明确能量的流动方向,对换热量统一进行考虑。甲烷化单元可作为热源的物料包括各级反应器出口的高温工艺气、循环气压缩机人口的高温循环气等。受热源包括超精净化器和各反应器入口物料(实际设计中通常仅有第一反应器和最后一级反应器人口物料需要加热)、蒸汽系统.锅炉.脱盐水等。正常运行状态下甲烷化界区的能量平衡见图2。

2煤制天然气甲烷化工序换热网络设计方法及设计示例

煤制天然气甲烷化换热网络设计方法包括软件模拟法、夹点技术等。

2.1软件模拟法

软件模拟法一般采用Aspen Plus或PRO -Ⅱ软件对甲烷化工艺及换热系统进行模拟。以AspenPlus为例,采用RGibbs反应器模拟绝热固定床甲烷化反应器,使用HeatX或Heater模拟换热器,反应热主要用于副产蒸汽、预热原料气、脱盐水和锅炉给水等。李国忠等以采用英国DAVY公司甲烷化技术的辽宁大唐国际阜新煤制天然气的甲烷化工艺为例进行模拟研究,对该工程中DAVY甲烷化技术的热量回收设计进行了模拟。张晓采用AspenPlus对水煤浆气化和碎煤加压气化的甲烷合成工艺进行模拟,对托普索工艺、DAVY工艺、鲁齐工艺及换热网络进行了对比分析,其中DAVY工艺的换热系统更为复杂。

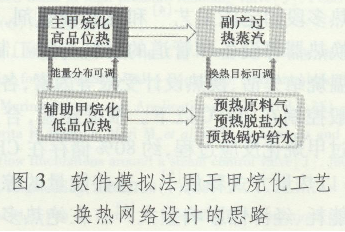

不同的工艺和催化剂的设计的温度、压力、循环气分配、水蒸汽加入量等存在差异,对应配套主流程的换热网络设计也不同,但基本都可分为主甲烷化和辅助甲烷化2部分,其中以主甲烷化反应器出口热量品位高,用于副产过热蒸汽;辅助甲烷化的热量品位相对低,用于原料气、脱盐水和锅炉给水等物料的预热。甲烷化换热设计的主要思路见图3,根据目标热量的主要需求,利用软件模拟进行换热网络设计,高、低品位热量可以实现能量的分布可调,副产品可以实现换热目标的灵活调整。换热设计经验在软件模拟法中能发挥重要作用,对设计值的素质要求也相对高。

2.2夹点技术

夹点技术的理论依据是热力学第二定律,立足于严格的热力学和数学规则,通过该组合温焓曲线或问题表格找出能量回收极限值,建立最大限度能量回收的初始网络,权衡经济性后再进行优化调整,得到最优化的换热网络。夹点处是设计工作中约束最多的地方,限制了能量的进一步回收;其中夹点之上为热阱,应避免引入公用工程冷却物流;夹点之下为热源,应避免引入公用工程加热物流;应避免热量穿过夹点。Aspen Plus软件中已经嵌入能量分析的模块,由Aspen Energy Analyzer基于夹点理论对装置的换热网络进行计算,绘制出换热网络设计图和温焓图。

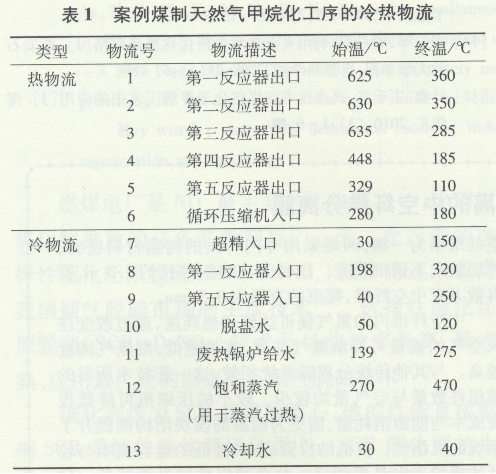

以图1煤制天然气工程的甲烷化生产线为例,流程包括1台超精净化反应器用于精脱除硫、5台甲烷化反应器,其中前3台为主甲烷化反应器,后2台为辅助甲烷化反应器;通过1台压缩机把第三反应器出口的一部分工艺气通过循环气压缩机加压循环至第一反应器人口。为避免积液,一般在饱和蒸汽温度之上利用热量,饱和温度以下采用冷却器降温后至气液分离器分离冷凝液。利用夹点技术对该项目甲烷化工序换热网络进行设计过程如下。

(1)建立换热网络系统

根据工艺流程及各级反应器、分离器的情况,整理作为热源的热物流和热量去处的冷物流(见表1),并根据计算出各物流的热负荷,建立换热网络系统,研究其热平衡情况。

(2)划分温度区间

假设冷热物流之间最小换热温差为10 0C;热物流端点温度减去最小温差后与冷物流端点温度排列并划分温度区间。

(3)寻找夹点,绘制温焓曲线图

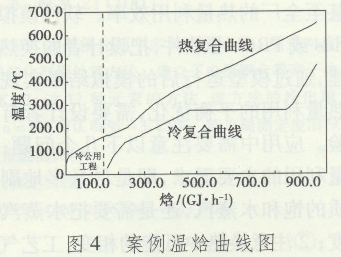

可以通过- Linnhoff-问题表方法或温焓图法找出换热网络中最小公用工程消耗及夹点。计算各温度的最大允许热流量,热流量为零的点即为夹点,得到最小热公用工程消耗和最小冷公用工程消耗。绘制的温焓曲线图为多股冷、热物流的合并组合图,2条曲线在横轴上投影重叠的部分为冷热物流间的换热量,不重叠的部分为冷热公用工程耗量,2曲线纵坐标最接近的位置即为夹点。

由图4中可以看出,夹点温度为1800C,甲烷化工段整体基本不需要热公用工程,这是由甲烷化工段强放热的特点决定的,充分利用甲烷化释放的大量热量是整个换热网络的重心,为尽量少地利用冷却公用工程,应把1800C之上的热物流尽量用于加热或预热。

(4)换热网络调整优化

最后,站在全厂角度,以最小公用工程消耗、换热器经济性最优和热量回收最大化为目标,尽量减少换热单元,提高能量利用效率,实现换热网络设计优化。

2.3 2种方法的优缺点对比

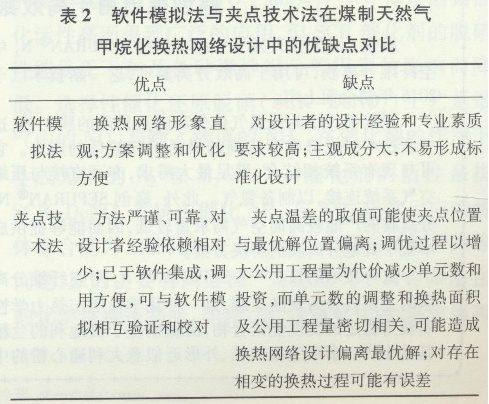

总结2种方法的优缺点,见表2。

实际应用中,软件模拟法、夹点技术2种方法常结合使用,一般常用夹点技术法作为软件模拟设计结果的验证和校对。以上设计仅从甲烷化工序的热量需求与输出的角度考虑,实际工程中换热网络的设计需从全厂的角度综合考虑热量平衡,充分利用甲烷化工段的热量。

3 总结

煤制天然气甲烷化工序的工程设计中最关键的任务之一即为换热网络的设计,设计的优劣关系到该工序甚至全厂的热量利用效率。软件模拟法采用Aspen Plus或PRO-Ⅱ软件,把设计者的换热构思形象化搭建,通过模型运行后的模拟结果实现对换热负荷和热量利用的平衡优化,需要设计者有一定的设计经验。应用中需要注意以下几个问题:①明确项目热量利用的主要需求,即是尽量多地副产某一等级品质的饱和水蒸汽,还是需要把水蒸汽过热到特定温度;②注意换热中可能的相变,工艺气热量外输过程的冷凝液会对催化剂造成损害并可能导致粉化,应避免进入甲烷化反应器;③从全厂的热量平衡角度综合考虑;④考虑热量利用最大化的同时应关注换热面积和换热器制造可行性、经济性因素;⑤设计者的经验对设计结果影响很大,建议对设计结果采用夹点技术进行校核。夹点技术法用严格的热力学和数学计算把换热网络分块设计,简化了设计的复杂度,是实际工程设计中常用于校核换热设计的科学工具。应用中需要注意:①结合换热器厂商的能力选择适当的夹点温差;②对可能有相变的物流进行模拟或调整其热量利用的温度红线;③夹点技术把换热网络整体性打破为一个个孤立子系统,应关注各子网络的协调,使组合起来的整体网络最优化。