某电厂SCR烟气脱硝系统故障诊断(环保)

陈崇明1,侯海萍1,邹斯诣2,宋国升1

(1.河北省电力建设调整试验所,河北石家庄 050021;2.国电科学技术研究院,山西太原 030006)

摘要:以某火电厂330 MW机组选择性催化还原(SCR)烟气脱硝系统为例,针对运行中存在的氨逃逸率高、空气预热器压差大、脱硝反应器出口与烟囱人口NOx浓度监测数据偏差大等问题,进行了流场、浓度场测试及催化剂检测。结果表明,流场分布不均是造成催化剂磨损的主要因素;催化剂活性下降、喷氨流量分布不合理是造成脱硝系统故障的原因;通过喷氨优化调整可以改善脱硝反应器出口NOx浓度分布均匀性,降低氨逃逸率。同时结合诊断分析,对电厂脱硝系统的改造提出了建议。

关键词:选择性催化还原:流场:催化剂:喷氨:故障诊断

中图分类号:X511;TM621.9 DOI: 10.11930/j.issn.1004-9649.2016.05.063.04

0引言

随着国家节能减排政策、十二五环保规划以及新的《火电厂大气污染物排放标准》的实施,新建及已运行机组均需要安装烟气脱硝装置。目前,控制NO x的排放技术主要包括炉内燃烧控制、选择性非催化还原( SNCR)技术和选择性催化还原( SCR)技术。前两个工艺脱硝效率一般不超过80%,无法适应日趋严格的NO x排放标准,因此具有脱硝效率高、无副产物生成、运行可靠的SCR技术逐渐在工程上得到了广泛应用。然而,在实际运行中,部分采用SCR技术的烟气脱硝机组出现了氨逃逸率高、空气预热器积灰堵塞、脱硝效率下降等问题,不仅造成NO x排放浓度升高,恶化了当地大气环境.还使发电企业面临因环保不达标而停机的风险,且承受着催化剂频繁更换造成的巨大成本损失。本文以某火电厂为例,对其脱硝系统进行故障诊断,并提出优化、改造建议,为国内其他火电厂的SCR脱硝系统运行分析及其优化调整提供参考。

1 某火电厂脱硝系统概况

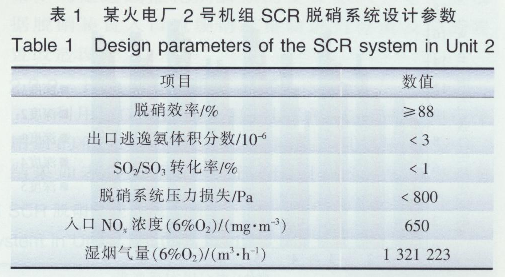

某火电厂2号机组SCR脱硝系统随锅炉同期建设。催化剂为板式结构,在反应器中分2层布置,连续运行温度范围为310~415℃,设计寿命为24 000 h。脱硝装置采用蒸汽吹灰方式,每层设置3台吹灰器。SCR脱硝系统主要设计参数如表1所示(说明:文中凡与体积有关的数值均已换算至标准状态)。

该火电厂脱硝系统运行一段时间后.出现了逃逸氨浓度超标、空气预热器差压大、SCR脱硝装置(SCR反应器A/B)出口与烟囱入口的NO x浓度监测数据差别大等问题,严重影响了机组的安全稳定运行。

2故障诊断

2.1 流场测试及分析

SCR反应器入口截面测孔布置在喷氨格栅及导流板上游,其流场测试结果不能真实反映反应器内部流场情况.因此选择反应器出口截面进行测试。依据GB/T 16157-1996《固定污染源排气巾颗粒物测定与气态污染物采样方法》,以网格布点的方式,在SCR A、B两侧反应器出口截面由A侧至B侧选择9个采样孔,每孔由深至浅布置

5个采样点进行流场分布测试,结果如图l所示。

经过测试发现.SCR A、B两侧反应器出口截面平均流速分别为13.8、11.4 m/s,各测试位置流速与平均流速的偏差分别为-36.83%~23.84%、-23.68%~22.06%,各测孔流速均存在随测试深度减小而增大的趋势。根据测试位置和结果,推测催化剂入口截面内各处流速与平均速度的偏差将超过DL/T 296-2011《火电厂炯气脱硝技术导则》给出的±15%的推荐值,且在反应器内部存在靠近锅炉侧流速高、靠近烟囱侧流速低的情况。流速过高.一方面会造成部分炯气在反应器中停留时问过短,导致脱硝效率下降;另一方面也容易导致催化剂磨损,引起其活性下降。

2.2浓度场测试及分析调整

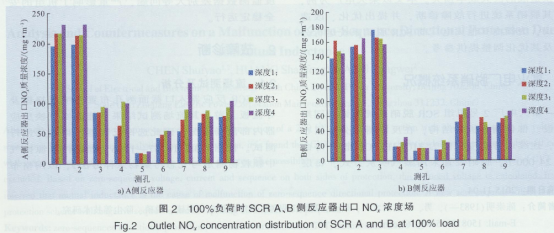

以网格布点的方式,在SCR A、B两侧反应器m口截面由A侧至B侧选择9个采样孔,每孔山深至浅布置4个采样点进行NO x浓度场分布测试.结果如图2所示。由图2可以看出,SCR A、B两侧反应器出口NO x浓度分布极不均匀,相对标准偏差分别为66.94%、58.97%,且均呈现出中间低、两边高的特崽,这应是造成氨逃逸率高以及脱硝装置出口与烟囱入口NO x监测数据偏差大的主要原因。

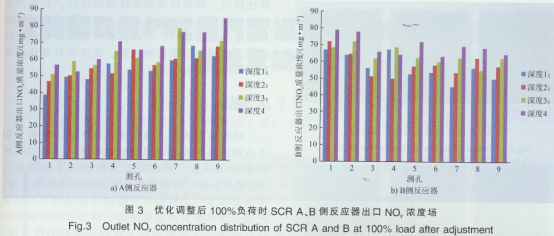

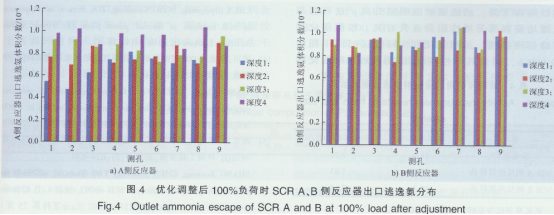

为降低氨逃逸率和烟囱入口NO x浓度,对喷氨格栅各支管流量进行了优化调整。调整过程中,利用DX-4000型烟气分析仪同时监测脱硝装置出口各点的NO x浓度和氨含量,在尽量降低NO x浓度的同时,将逃逸氨体积分数控制在1x10-6以下。喷氨格栅优化调整后,SCR A、B两侧反应器出口的NO x浓度分布如图3所示,氨逃逸数据如图4所示。由图3可见,经过调整后,SCR A、B侧反应器出口NO x浓度分布有明显改善,相对标准偏差分别降至16.49%、12.88%;逃逸氨体积分数最高不超过1.1 x10-6,平均值分别为0.81x10-6、0.92x10-6。然而,深度4位置的NO x浓度普遍相对较高.这可能与该位置流速高造成反应时问短或催化剂磨损有关。

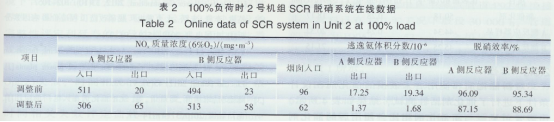

优化调整前后,机组在线测试数据如表2所示。由于机组在线监测探头位于烟道巾部.且采取单点测量的方式,为减少氨逃逸率降低r该点位置的喷氨量,导致在线脱硝效率有所下降。优化调整后,脱硝出口氨逃逸和烟囱入口NO x排放浓度明显减少,提升了机组运行的安全性和环保性。

2.3催化剂检测

在A、B侧反应器上层不同位置抽取催化剂样品,对其进行了外观、微观比表面积、孔容孔径以及活性检测。

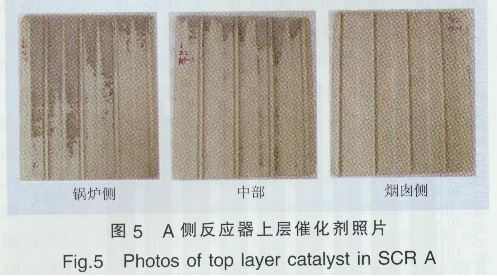

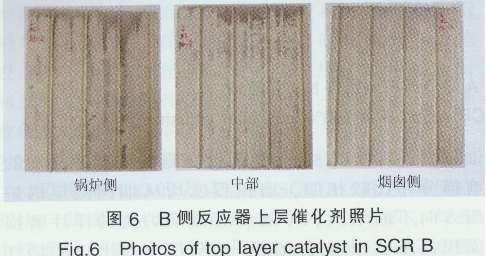

2.3.1 外观

检查发现,催化剂存在不同程度的磨损、壁厚变薄和表而开裂现象。A、B反应器不同位置的催化剂外观如图5、6所示。两侧反应器催化剂的磨损分布比较相似,磨损程度均从烟囱侧至锅炉侧方向不断增大.A侧反应器锅炉侧的样片磨损面积甚至已经超过50%,这与反应器出口的烟气流速分布情况基本一致。由此可见,烟气流速分布不均是造成催化剂磨损的主要原因,电厂应根据脱硝装置入口流场情况重新进行导流及均流装置改造设计。

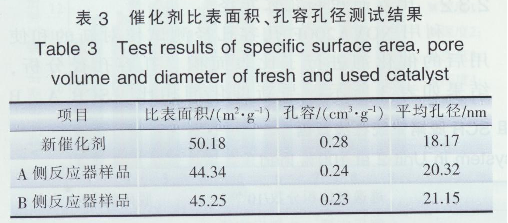

2.3.2 比表面积和孔容孔径

利用NOVA200E 孔容孔径测试仪对新的和使用后的催化剂进行了比表面积、孔容孔径分析,结果如表3所示。与新催化剂相比,SCR A、B两侧催化剂比表面积均减小,下降幅度分别为11.64%、9.82%;由于部分孔道堵塞,导致了孔容减小:平均孔径则略有增大,这是由催化剂较小的孔被飞灰堵塞后小孔所占比例下降所致。

2.3.3活性

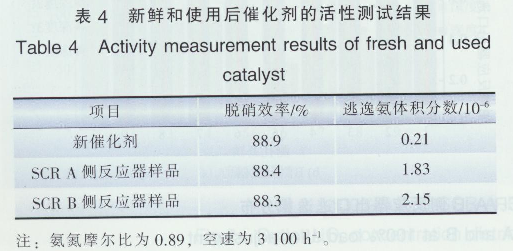

对新催化剂和使用后未破损的催化剂在设计条件下进行了催化剂活性测试,结果如表4所示。由表4可见,与新催化剂相比,使用后的催化剂活性略有下降,逃逸氨浓度明显升高,这可能与孔道堵塞和部分活性组分流失有关。根据催化剂寿命管理曲线,虽然催化剂实际投运时间不超过10 000 h.但是其活性与使用20 000 h的催化剂活性接近。如果以当前条件继续运行,在不到半年的时间里就需加装催化剂,否则无法保证机组长期连续稳定运行。因此,电厂应根据机组运行情况,重新进行催化剂选型,更换原有催化剂或加装备用层催化剂。

3结语

研究结果表明,催化剂活性下降、喷氨分布不合理应是引起脱硝系统故障的原因。通过喷氨格栅优化调整,可以显著改善脱硝反应器出口NO x浓度分布,降低脱硝反应器出口逃逸氨浓度;流速分布不均是脱硝反应器部分区域催化剂磨损严重、活性损失的主要原因,部分孔道堵塞和活性组分流失,也可导致未破损催化剂活性下降。针对上述情况,建议电厂一方面对反应器入口烟道导流及均流装置进行改造设计,提高反应器内部流速均匀性:另一方面应根据机组实际运行情况重新进行催化剂选型,更换原有催化剂或加装备用层催化剂。