架空输电导线的腐蚀分析与防护(电力)

祝志祥1,2陈保1,2,张强1,2,韩钰1,2,杨长龙3,王红梅4,张玉燕5

(1.先进输电技术国家重点实验室,北京 102211;2.全球能源互联网研究院电工新材料研究所,北京 102211;3.国网辽宁省电力有限公司,辽宁沈阳 110004;4.维世佳沈阳电缆有限公司,辽宁沈阳 110142;5.沈阳天拥电控设备制造有限公司,辽宁沈阳 110026)

摘要:为研究架空输电导线的腐蚀行为及防护技术,介绍了架空导线的腐蚀原理、形成原因及腐蚀形式,概述了国内外架空导线主要防腐技术手段及其性能特点、防腐材料开发应用及标准化建设发展现状。结合中国的电网发展与建设要求,指出了架空导线防腐技术的主要发展方向,并且对新型高性能防腐油脂材料及产品的制备工艺和应用发展趋势进行了展望。

关键词:架空导线;大气腐蚀;防护;应用

中图分类号:TM244.2 DOI: 10.11930/j.issn.1004-9649.2016.05.008.06

0引言

目前国内外架空导线仍以钢芯铝绞线(aluminum conductor steel reinforc:ed, ACSR)为主。

在高湿、酸雨等重腐蚀环境地区,大气环境腐蚀是造成架空导线早期失效的主要形式之一。空气中存在的高浓度盐分、酸性气体、粉尘等对铝线和钢芯线易造成侵蚀,降低导线的整体抗拉力,同时造成导线有效输电截面一定程度的降低,严重时甚至出现铝线、钢芯的断股、断线现象而被迫停电检修更换。据电力运行部门资料统计,长期运行在重腐蚀环境下的导线实际使用寿命会降低到10年甚至5年以下,对输电线路的安全运行提出了严重挑战。

架空导线的环境腐蚀行为和防护技术既是当前架空输电技术的研究热点,也是亟须解决的关键技术问题之一。钢芯线作为导线的主要承重部分.其腐蚀是钢芯铝绞线失效的重要原因。对于我国沿海、酸雨区、重污染工业区等重腐蚀环境地区.采用热浸镀锌层钢芯线的传统防腐手段已越来越无法满足架空导线腐蚀防护的要求。为了提高现役架空导线的耐蚀性、延长导线产品的服役寿命,迫切需要对现用防腐技术进行升级和优化.研发出新型耐蚀防护材料及导线产品,降低输电线路的腐蚀防护运维成本,保障电网的安全可靠运行。

1 架空导线的腐蚀形式及原因分析

架空导线在服役过程中,会发生不同程度的腐蚀。产生的原因主要有化学腐蚀、电化学腐蚀和间隙腐蚀3种。

1.1 化学腐蚀

化学腐蚀是指导线金属与大气中的氧等气体直接反应作用发生的腐蚀。对于钢芯铝绞线,作为导体部分的铝绞线与氧反应后表面生成一层连续、致密的氧化膜,该膜不溶于水,除强酸、强碱外,在pH为4~9的水溶液中一般都可稳定存在.对铝线表面的腐蚀可起到一定的钝化保护作用。作为承重部分的镀锌钢芯线,其与氧反应后生成的锌、铁的氧化物结构较疏松,易脱落,并继续不断地向内部渗入、扩散,使材料破坏失效。大气中的其他有害气体或离子,如C1-、CO32-、游离的碱或硫酸等,容易与金属或其他氧化物发生化学反应,使金属加速腐蚀。例如,大气腐蚀介质中的Cl-易吸附在铝股线氧化膜的表面,并与氧化膜发生反应导致其局部变薄直至被穿透,进而对铝线造成腐蚀。

1.2电化学腐蚀

电化学腐蚀是指金属材料在电解质中通过表面产生的原电池作用而发生的腐蚀。由2种不同电极电位的金属和电解质组成原电池后,电极电位负值越大的金属越易受到腐蚀。2种金属的电极电位差越大.电化学的腐蚀就越强烈,且温度越高,湿度越大,金属的腐蚀一般也越严重。在沿海或海岛地区服役的钢芯销绞线,南于含有盐分的湿空气或水珠会在线股间存留成为电解液薄膜,且盐水中金属的自然电极电位按Zri、Al、Fe次序排列,首先发生锌和内层铝间的电化学腐蚀.待腐蚀电偶巾充当阳极的锌层腐蚀露出钢线时.铝和钢问进一步形成微电池而腐蚀铝导线。即在钢芯铝绞线服役初期,镀锌层作为阳极对钢芯及铝导线提供保护.而在镀锌层破坏后铝导线成为阳极,使销导线腐蚀加速。实际上,镀锌层在干燥空气中具有良好的保护作用,但在沿海等潮湿的海洋大气环境巾,其腐蚀防护作用降低明显。

此外.架空线路附近的化工企业的污染排放也可能加速钢芯销绞线的腐蚀。工业区排放的煤粉、灰尘、金属粉末等易在导线表面附着,同时因吸附了空气中的酸性气体和水分而形成电解质溶液,形成局部微电池或浓差电池导致外层导线的针孔状腐蚀。

1.3间隙腐蚀

间隙腐蚀是指大气中存在的腐蚀性气氛和雨水等的电介质通过导线单线间的缝隙进入导线内部引起的腐蚀,它本质上仍属于化学腐蚀、电化学腐蚀的范畴。

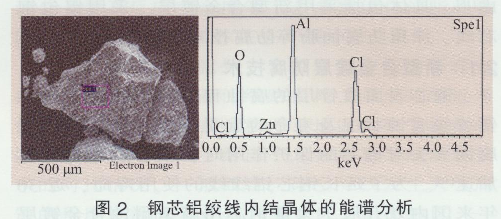

对于常用的钢芯铝绞线,其自身绞制复合结构特征使其大气腐蚀不同于一般金属材料。内层铝绞线受到外层铝绞线的遮挡,雨水对其材料表面的冲刷得以减轻,腐蚀产物不断沉积,液膜存在时间延长从而增加了电化学腐蚀时间:导线的铝股与销股接触形成缝隙,会造成间隙腐蚀:而铝股与钢芯接触时,由于电位不同会形成异种金属间的电偶腐蚀。一般而言,钢芯铝绞线的腐蚀行为主要是氧化膜的局部孔蚀和线股间的电化学腐蚀等共同作用的结果。在腐蚀初期,内外层铝股线及钢芯线表面镀锌层首先形成局部点蚀,然后腐蚀向四周和深度方向扩展形成连续的腐蚀层。钢芯铝绞线的腐蚀产物组成复杂多样,主要包括Zn及Al的氢氧化物、硫酸盐以及氯化物的复式盐等。通过实地调研发现,在湖南、四川等潮湿、酸雨多发地区,均出现过库存的钢芯铝绞线被严重腐蚀的情况,锅股线中出现大量的白色结晶体腐蚀产物,内层钢芯线的镀锌层也出现了一定程度的腐蚀破坏(见图1)。图2给出了白色结晶体的EDS能谱分析结果,可以看出晶体组成元素为Al、O、Cl和少量的Zn元素。相应的X

射线荧光光谱分析结果显示,白色晶体主要组成元素(质量分数__T同)为o(52.368 9%)、Al( 23.9697%)、Cl( 22.4574%),同时含有少量的Zn (1.0830%)、Si (0.054 0%)、Fe (0.0531%)、Br( 0.0079%)、Ca( 0.0060%)等其他元素。

架空导线周围的腐蚀气氛、湿度、温度、风速等服役环境均会影响导线的腐蚀程度和寿命,、在众多环境因素中,湿度与大气成分是2个比较关键的因素。表面含1 mg/LCl-的LY12铝合金,在相对湿度<70%的大气环境巾几乎不发生腐蚀,相对湿度>70%时发生明显点蚀。大气腐蚀环境中,SO,被普遍认为是较严重的腐蚀性气体之一,能加剧多数金属的腐蚀行

为。架空导线的腐蚀除与环境特征有关外,还与导线的服役状态特性密切相关,如导线运行温度、张力、线间微动磨损、强电磁场等。架空导线在服役状态下处于拉应力状态,同时受到舞动和风振的影响应力会发生变化。导线所受应力与大气腐蚀、运行温度等发生协同作用会加速导线的腐蚀损伤.且应力作用下导线的腐蚀断裂可能是瞬间发生的.隐蔽性很强.加大了巡检工作的难度。与此同时,导线运行过程中风致舞动、振动导致导线内部铝股线间产生微幅滑移和交变应力,由此产生的微动磨损、疲劳与大气腐蚀的叠加效应(微动腐蚀)将进一步加剧导线的损伤。微动腐蚀铝股线的断裂起始于磨损斑下的疲劳裂纹.磨损面下的裂纹借助于电化学反应促进了铝股线的微动腐蚀,形成的腐蚀坑、孔洞及其扩展成为钢芯铝绞线在大气腐蚀条件下微动损伤及失效的主要原因。此外,在强电场、雷击等电磁场环境下,架空地线(导线)外层容易受到雷击强电流作用产生烧蚀,影响其耐蚀性能,但其机理尚待进一步研究。

钢芯铝绞线大多仍采用热浸镀纯锌层进行腐蚀防护,在沿海、重工业污染等强腐蚀环境地区,一般4~8年后发生明显锈蚀,使用寿命不足10年.远不能满足输电线路的安全服役寿命要求。

2架空导线防腐技术发展及应用

延缓钢芯铝绞线腐蚀的思路主要从选用耐蚀性能更好的钢芯防腐镀层、消除或减缓异种金属间的电偶腐蚀以及阻止腐蚀介质的渗入等角度考虑。具体包括采用新型合金镀层、采用铝包钢芯线、涂覆防腐油脂等防腐技术方法。

2.1 新型合金镀层防腐技术

钢芯表面镀锌层的腐蚀程度是判断整个钢芯铝绞线腐蚀状况及寿命的重要依据,当镀锌层因腐蚀失去对钢芯的保护作用时,铝导线的腐蚀将加速。为了延长钢芯铝绞线的使用寿命,近30年来国内外开展了大量钢芯用新型耐蚀合金镀层的研究,现已投入商用的主要有Galfan(2n-5%AIRE)和Galvalmume(Zn -550/0 Al-1.6Si)热浸镀锌铝合金镀层。Galfan合金镀层在工业污染和海洋环境中耐蚀性为纯锌镀层的2~3倍。Galvalmume合金镀层的附着性较好,腐蚀产物多为非晶型,在品间填满非晶铝合金化合物和非晶态合金混合物.耐蚀性能明显提高。Galfan合金镀层钢丝在日本现已基本成为镀锌钢丝的升级换代产品,欧美等发达国家也已大量生产应用。Zn-10%Al-RE合金镀层是南日本开发的新一代高耐蚀镀层材料,其耐蚀性为纯锌镀层的5~10倍,在国内售价约为普通镀锌钢丝的2倍。Zn-10%Al-RE合金镀层制备工艺复杂,设备要求高,国内目前仅有少数企业具备生产能力。随着国家近年来关于大气环境保护及节能减排要求的愈发严格,锌及锌合金热浸镀层的生产和使用将受到越来越严格的控制,其规模化应用必将受到极大的限制和影响。

2.2铝包钢防腐技术

铝包钢芯是一种高效的复合材料,即在高温高压条件下将电工铝连续挤压包覆在高强度钢丝上,使铝钢间形成约8![]() m厚的铝钢结合渗透层,包覆铝层后的钢丝再经双金属同步变形机的多次拉拔使钢铝间形成良好的冶金结合。

m厚的铝钢结合渗透层,包覆铝层后的钢丝再经双金属同步变形机的多次拉拔使钢铝间形成良好的冶金结合。

按照导电率划分,铝包钢芯线型号主要有LB14、LB20、LB23、LB27、LB30、LB35币口LB40等级,对应的导电率分别为14%、20.3%、23%、27%、30%、35%和40%IACS(IACS为国际退火铜标准)。常规镀锌钢线的导电率仅约9%IACS,因此铝包钢芯铝绞线比钢芯铝绞线导电率提高了5%~8%.电力损耗降低4%~60%。对于铝包钢芯铝绞线,由于铝包钢芯线中铝钢问存在着良好的冶金结合,绞线中各单丝间均为铝接触,不存在原电池效应,可有效减缓导线的腐蚀速度。日立公司在日本海岸为期5年的对比实验表明:铝包钢芯比镀锌钢芯、稀土锌铝合金镀层钢芯的耐腐蚀能力分别提高11倍和5.5倍。在沿海地区,受海洋性气氛腐蚀较大,传统镀锌钢芯铝绞线的安全服役寿命一般不会超过15年,而铝包钢芯铝(铝合金)绞线的使用寿命一般可达30年。

铝包钢芯铝绞线自身防腐性能好,使用寿命比钢芯铝绞线提高1倍左右,但生产工艺比较复杂.价格较常规钢芯线增加约60%(常规钢芯线大约6 000元/t.铝包钢芯线大约9 500元/t),一定程度上限制了铝包钢芯铝绞线在架空输电线路上的大规模应用,曰前主要应用于沿海、火山区、盐雾气氛区及含有SO2、CO2等工业大气污染较严重地区的架空输电线路。

2.3 油脂材料防腐技术

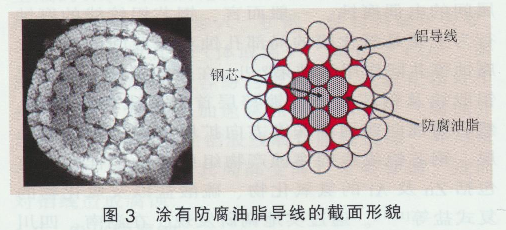

防腐油脂是在拥有普通润滑油性质基础上,通过使被涂覆基体材料与腐蚀介质隔离提高其防锈、耐腐蚀能力的一类油脂。按防腐油脂涂覆方式可分为轻防腐、中防腐和重防腐导线3种。轻防腐是指油脂涂于钢芯与铝层间,重点是保护钢芯:中防腐是除导线最外层表面外,各层间均涂有防腐油脂;重防腐则是在导线各层包括最外层都涂覆油脂。图3给出了涂有油脂的防腐型钢芯铝绞线的截面形貌。轻、中、重型防腐导线的防腐油脂均是在导线绞制时涂敷,主要是由于多层绞合的导线在施工现场不易将油脂涂进内层。

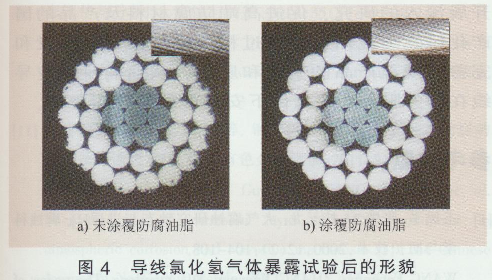

图4给出了导线经氯化氢气体暴露试验后的表面和截面形貌,实验条件为:pH值<0.1(6 mol/L),150Cx6 h~40 0Cx6 h热循环,试验时间160天。由图4可以看出,与普通钢芯铝绞线相比,涂有防腐油脂导线耐酸性气体腐蚀能力显著提升。

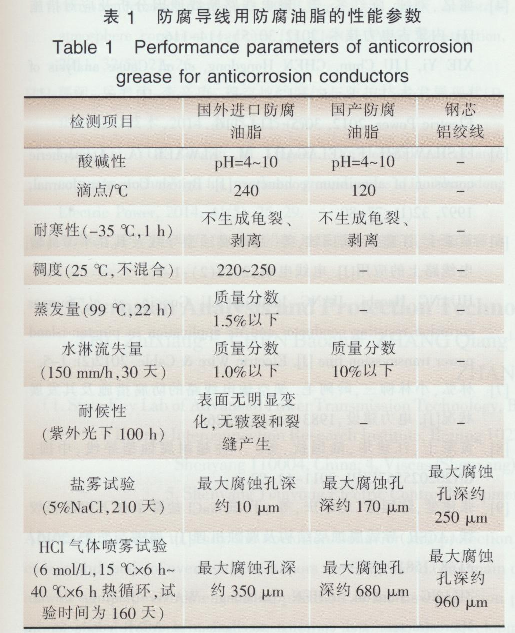

国际上从20世纪60年代起开始大量使用防腐油脂,可使普通钢芯铝绞线寿命延长约10年。日本开发的基础油为液态聚合物、增稠剂为耐酸胶的复合树脂填充型油脂具有优良的耐蚀性能,较基础油为矿物油、增稠剂为金属皂的普通防腐油脂使用寿命提高近1倍。表1给出了实验室对国外进口防腐油脂与国产防腐油脂性能的测试结果,可以看出.涂覆防腐油脂可以显著提升钢芯铝绞线的耐蚀能力.且进口防腐油脂具有比国产防腐油脂更好的抗盐雾、抗强酸性环境腐蚀的能力。

在中国沿海、海岛等腐蚀严重的地区,基于防腐油脂的防腐型导线已有应用实例。但国内目前尚无专门的导线防腐油脂标准,主要采用封存油脂、钢丝绳油脂等替代架空导线防腐油脂,产品常温运行经日晒、雨淋后易出现渗出、结块、滴漏现象。通过实验室对国内多家厂商提供的防腐油脂进行检测,试验结果和厂家提供的标准性能参数相差较大,仅滴点一项检验结果合格率不足40%。现有国产防腐油脂价格10~80元/kg不等,但其滴点、热老化、吸水率、水溶物、耐盐雾性能、粘性、耐寒性等关键性能指标与国外产品差距较大.综合性能无法保证,导致高端防腐油脂产品主要依赖进口,价格昂贵(100~200元/kg)。针对复杂的服役工况和高防腐等级要求,亟须自主开发架空导线用高性能、低成本防腐油脂材料及产品,、实验室根据分子结构和分子化学理论开展成分设计,利用复配技术制备多环分子链基础油.通过控制合成时间、温度及压力,调整基础油分子量及反应完全度等工艺参数优化油脂的性能,目前相关研究工作正在开展中。

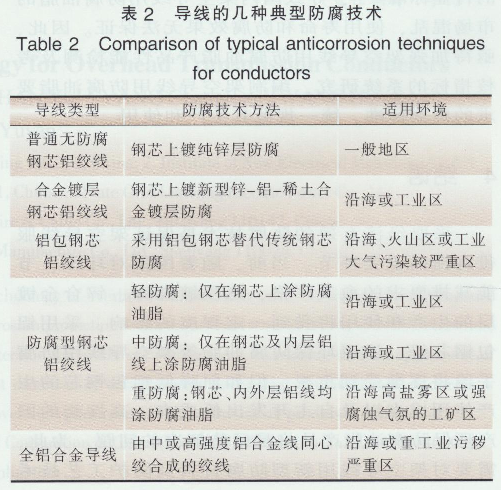

除上述几种措施外,全铝合金绞线因不存在接触腐蚀.同时可降低线路损耗,减少对邻近通信线路的影响,可在污秽严重地区的架空输电线路上设计选用。表2给出了几种典型导线防腐技术的对比情况。一般而言,架空导线发生大气腐蚀的程度按沿海工业区、工业区、沿海地区、一般地区(乡村或大气腐蚀轻微地区)逐步减轻。由表2可以看出.为了减轻或延缓导线腐蚀失效,应根据不同服役环境选用合适防腐技术。对于腐蚀特别严重的地区,可考虑采用多重防护手段,如在新型锌铝合金镀层钢芯铝绞线或铝包钢芯铝绞线上涂覆防腐油脂,并通过导线结构设计减小单线间的间隙.以综合提升架空导线耐化学腐蚀、电化学腐蚀和间隙腐蚀的能力。

3架空导线防腐材料标准化

目前国内外关于防腐导线并没有统一的对应标准,只是对具体的防腐材料及防护丁-艺进行了规定。对于防腐镀层,传统纯锌镀层主要依据GB/T 3428-2012《架空绞线用镀锌钢线》(等同IEC 60888:1987)对其单位面积纯锌镀层的质量进行规定。新型锌-5%铝一稀土合金镀层主要依据GB/T 20492-2006《锌-5%铝一混合稀土合金镀层钢丝、钢绞线》(部分修改采用美国材料与试验协会标准ASTM B 802M: 2002、ASTM B 803: 2002、ASTM A 855M:1998、As'rM A 925: 1998)Xt热镀:用合金锭化学成分、一步镀法和两步镀法中合金镀槽内熔体中的铝含量以及最终合金镀层中的铝含量进行规定,同时对合金镀层的重量、附着性和表面质量进行了规定。关于最新开发的锌-10%铝一稀土合金镀层的国内外标准目前尚处于编制过程中。

铝包钢芯铝绞线中耐蚀性能优良的铝包钢线主要是参照GB/T 17937-2009《电工用铝包钢线》(等同IEC 61232:1993)对铝包钢芯线最小铝层厚度、电阻率、力学性能(抗拉强度、伸长率、扭转试验、1%伸长时应力)等进行了规定。

架空导线用防腐油脂产品检测评价的主要依据是IEC 61394、BS EN 50326,但标准中仅规定了防腐油脂相关性能的检测项目和试验方法;澳大利亚标准AS 3607中仅规定了油脂的滴点不高于120 0C,尚缺乏对防腐油脂具体性能指标的全面规定。国内目前尚无针对架空导线用防腐油脂材料及产品要求的技术标准,主要依据是常规钢筋用防腐润滑脂、钢丝绳用油脂等建工、石化的行业标准,导致国内架空导线用防腐油脂的市场混乱,使用寿命和防腐效果无法保证。因此,亟待加强架空导线用防腐油脂产品性能检测及考核指标的系统研究,编制架空导线用防腐油脂要求的国家标准,统一规范其生产和使用。

4结语

采取经济有效的防腐技术是保证架空导线服役寿命的重要环节。当前,随着国家对环保、节能减排要求的愈发严格,热浸镀纯锌、锌合金镀层的生产和使用将受到一定程度的影响,采用铝包钢芯线、涂覆环保防腐油脂等架空导线用防腐手段将逐渐受到重视。但如何降低锅包钢芯的生产使用成本以及自主开发出低成本、高性能的国产环保防腐油脂产品将是亟待解决的问题。为此,需要对架空导线用新型防腐材料及防护工艺技术开展深入的研究,促进高端防腐材料及产品的国产化研发与应用,并通过相关标准体系的建设和完善.规范产品的生产和质量,从而满足架空导线在恶劣服役环境条件下安全可靠运行的要求。

下一篇:简谈故障电弧断路器(电力)