刘培坤,姜兰越,杨兴华,张悦刊,徐庆芝

(山东科技大学机械电子工程学院,山东青岛266590)

摘要:针对旋流器运行过程中易产生短路流导致溢流跑粗的问题,提出一种锥形溢流管旋流器,并进行了数值模拟和试验研究。模拟结果表明,锥形溢流管对短路流具有导向作用,使其远离溢流口并直接进入外旋流参与分离过程,从而提高分离效率。试验结果表明,与传统圆柱溢流管相比,锥形溢流管旋流器的底流产率升高,- 38μm颗粒的分级质效率从34. 23%提高到43. 02%,分级量效率从35. 17%提高到44.19%。并且随溢流管外壁锥角的减小,溢流浓度降低,底流浓度升高,底流产率增大,- 75μm颗粒分级质效率和量效率都有所提高。关键词:锥形溢流管;短路流;分级;效率

中图分类号:TD98文章编号:1004-4051(2016)06-0129-04

水力旋流器是利用离心沉降原理进行有效分离的设备,具有结构简单、操作方便、处理量大、分离效率高等优点,被广泛应用于分级、脱泥、浓缩、澄清和选别等作业。在实际生产过程中,由于短路流和循环流的存在,一部分矿浆未经分离作用直接进入溢流产物,造成溢流跑粗,严重影响了分离效果,导致分离效率降低。

为缓解短路流的不良影响,国内外许多学者针对短路流产生区域,从多方面进行了探索和研究。褚良银等发明了一种具有环齿形外壁的溢流管结构,周先桃等提出一种螺旋溢流管,徐继润提出了具有厚壁溢流管的水力旋流器,B.Wang等提出一种伞状溢流管,K-J.Hwang等提出一种锥形顶盖旋流器。这些研究都在一定程度上抑制了短路流的产生,但分离精度仍然有待提高,并且结构复杂实施困难,难以彻底解决问题。

为进一步改善短路流的不良影响,提高旋流器的分离精度,本文提出了一种锥形溢流管旋流器,并通过数值模拟和试验研究,深入研究其流场状态和分离性能。

1分级机理

图1为传统圆柱溢流管旋流器的流动示意图,溢流管外壁为圆柱形。当矿浆以一定的速度进入旋流器,在柱体段内产生高速旋转流场。矿浆中大颗粒在离心力场的作用下克服流体阻力向边壁运动,同时在后续流体的推动作用下向下旋转运动,形成外旋流,从底流口排出。小颗粒向中心轴线方向运动,并在轴线中心形成一向上运动的内旋流,由溢流口排出。但是,在旋流器顶盖处,一部分给矿由于器壁的摩擦阻力作用,先向上再沿顶盖下表面向内,又沿溢流管外壁向下运动,最后同内旋流汇合由溢流管排出,形成短路流。由于短路流直接进入溢流,未经分离作用,因而降低了分离效率。

根据短路流的形成原理,在保持溢流管内径不变的情况下,将溢流管外壁改成渐扩锥形,如图2所示。锥形溢流管下端口壁厚较大,不仅起到厚壁溢流管的作用,同时锥形溢流管外壁对流体可产生导向作用。物料由进料口切向进入旋流器以后,一部分矿浆沿顶盖向内运动,在到达锥形溢流管外壁后,在其导向作用下远离溢流口,重新进入外旋流,并在离心力场的作用下迅速完成分离过程,从而改善了旋流器分离性能。

2模拟研究

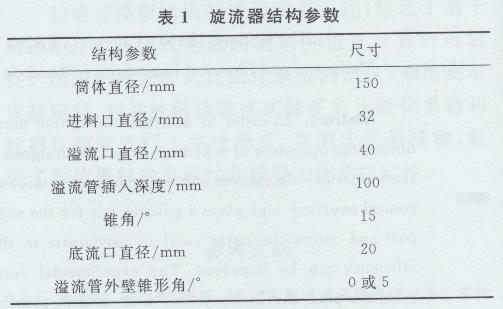

为对比研究圆柱溢流管和锥形溢流管旋流器的流场,设计Φ150mm圆柱溢流管和锥形溢流管旋流器,两种旋流器结构尺寸参数相同,其差别仅是溢流管外壁形状不同,具体参数见表1。并利用SolidWorks软件建立三维模型,采用ICEM CFD软件进行网格划分,采用Fluent 14.5对两种旋流器进行数值模拟。

以水为介质进行单相模拟,进料口设置为速度入口,速度值为5. 5m/s,溢流口和底流口均为压力出口,压力为标准大气压。湍流模型采用雷诺应力模型(RSM),压力-速度耦合方式为SIMPLE,压力离散格式为PRESTO,其他控制方程的离散格式均采用QUICK格式。

如图3所示为圆柱溢流管周围的流体速度矢量分布,从A处可以清晰地看到,一部分流体由于器壁的摩擦阻力作用沿着溢流管外壁向下运动,到达溢流管底端后直接进入溢流口成为溢流产物,这部分流体就是所谓的短路流。而图4为锥形溢流管周围的流体速度矢量分布,在B处可以看到在溢流管外壁处仍然有一部分流体沿溢流管外壁向下运动,但在锥形溢流管外壁的导向作用下,流体向远离溢流管的方向运动,在溢流管底端,锥形溢流管下端面较大,起到厚壁溢流管的作用。这样原本应直接进入溢流管的流体就会绕过锥形溢流管的下端面进入溢流管与柱体段之间的分离区域,重新参与分离过程,抑制了短路流的形成。

此外,由于径向速度梯度决定离心力场的强度,直接影响分离效果,因此有必要对圆柱溢流管和锥形溢流管下端截面处的径向速度进行对比,如图5所示。为从图5中可以看到,采用锥形溢流管后,径向速度明显增加,该截面处径向速度并不是严格对称分布的,这是由于该截面离进料口较近受单侧给料扰动造成的。

3试验研究

3.1 圆柱溢流管与锥形溢流管旋流器分离性能对比

为进一步探究锥形溢流管旋流器的分离性能,加工中150mm圆柱溢流管旋流器和锥形溢流管旋流器进行试验研究,其结构参数与表1相同。试验所用物料为石英砂,其粒度组成见表2,粒径主要集中在0~150μm之间,整体粒度较细,其中-38μm颗粒含量为34. 34%,- 75μm颗粒含量为75. 37%。在给料浓度为22. 7%,给料压力为0.08MPa的情况下,分别对圆柱溢流管旋流器和锥形溢流管旋流器进行试验,试验结果见表3。

试验结果表明,与圆柱型溢流管相比,锥形溢流管旋流器的溢流浓度从4. 5%减小到4.4%,底流浓度从72. 7%减小到72. 3%,底流产率从85. 5%升高到85. 8%。从分级效率来看,-38 μm颗粒的分级质效率从34. 23%提高到43. 02%,分级量效率从35. 17%提高到44. 19%,均有大幅增加。

对试验产物粒度进行筛分分析,其结果见表4。与圆柱型溢流管相比,锥形溢流管旋流器溢流中-10μm颗粒含量从37. 9%升高到39. 8%,-38μm颗粒含量从95.1%升高到95. 2%,且+75Pm颗粒从0.1%减少到0,溢流中细颗粒增多,粗颗粒减少,溢流跑粗得到改善。锥形溢流管底流中-10μm颗粒含量从1. 2%降低到1.0%,-38 μm颗粒含量从25.5%减少到22. 8%,且+75μm颗粒从28%提高到29. 5%,底流中细颗粒减少,粗颗粒增多,底流夹

细现象减少。由此可见,采用锥形溢流管后旋流器的分离效率得到有效的提高。

3.2溢流管外壁锥角对分离性能的影响

为进一步研究溢流管外壁锥角对旋流器分离性能的影响,以石英砂为原料进行试验,其中-45μm颗粒含量为37. 2%,- 75μm颗粒含量为52%,整体粒度较粗。在给料浓度为14. 91%,给料压力为0.1MPa的情况下,分别进行溢流管外壁锥角50、110、170的试验研究,试验结果见表5。

结果表明,随溢流管外壁锥角增加,溢流浓度从6.35%升高到6. 73%,底流浓度从51. 47%减小到48. 62%,底流产率从65. 49%减小到63. 68%。锥形角增大,-75μm颗粒分级质效率从65. 57%减小到60. 52%,分级量效率从67. 29%减小到63. 94%。这是因为随锥形角过大,溢流管外壁对流体的导向作用增强,对柱体段的流场冲击力增大,易造成流场紊乱,降低分级效率。同时,由于锥形角增大,溢流管下端面外壁与柱体段内壁之间的距离减少,限制了流体的向下运动,使流体在锥形溢流管外壁与柱体段之间形成循环流,导致分离效率降低。

4结 论

1) Φ150mm圆柱溢流管和锥形溢流管旋流器的数值模拟结果表明,锥形溢流管可以起到厚壁溢流管的作用,其外壁对流体具有导向作用,可以有效消减短路流,提高径向速度。

2)圆柱溢梳管与锥形溢流管旋流器对比试验结果表明,采用锥形溢流管后,分离效率明显提高,-38μm颗粒的分级质效率从34. 23%提高到43. 02%,分级量效率从35. 17%提高到44. 19%。产物粒度分析表明溢流跑粗和底流夹细现象得到明显改善。

3)锥形溢流管旋流器随溢流管外壁锥形角的减小,溢流浓度降低,底流浓度升高,底流产率增大,溢流- 75μm颗粒含量增多,底流- 75μm颗粒含量减少,- 75μm颗粒分级质效率和量效率都增大。

下一篇:返回列表