郭 娟 王 平

(天津科技大学机械工程学院,天津,300222)

摘要:介绍了近年来出现的纸浆磨浆机磨片新型成型工艺和表面强化方法。总结磨片的成型工艺对磨片使用寿命的影响。磨片的新型成型工艺包括磨片的整体式和复合式成型工艺。磨片的整体式成型工艺主要有覆膜铸造和数控铣削;磨片的复合式成型工艺主要是将磨齿与磨片基体分开制造,然后用镶嵌、焊接和二次铸造成型等方式将磨齿与磨片基体连接成一个整体。叙述了磨片表面强化的方法,如爆炸喷涂、火焰喷涂、激光熔覆、涂镀和激光烧结等。

关键词:磨浆机;磨片;成型工艺;表面强化

中图分类号:TS734+.1DOI: 10. 11980/j. issn.0254-508X.2016. 06. 015

磨浆机是造纸行业纸浆系统的重要设备,而磨片是磨浆机的核心部件,是易损件,需求量很大。磨片的成型方法和加工精度直接影响着纸浆的质量和生产成本,因此了解磨片成型工艺和强化技术的发展,对于改善磨片质量,提高使用寿命具有重要的意义。

1磨片的成型工艺对磨片使用寿命的影响

磨片材料及成型工艺是影响磨片寿命的关键,磨片制造时一般采用铸造成型。铸件可能由于砂眼、缩孔、缩松、裂纹等缺陷,影响其使用寿命。为了解决这些问题,人们对磨片铸造工艺进行了研究,提出覆膜砂铸造工艺和其他整体成型工艺,并且研究了复合式磨片成型工艺。

复合式磨片将磨齿与磨片基体分开制造,然后通过焊接、镶嵌和二次铸造成型等方法将磨齿与基体连接成一个整体。采用这种方法制造的磨片价格可能相对较高,但寿命长,磨片不需频繁更换,减少了维修工时,磨浆质量好,生产成本可能会降低。

2磨片的新型成型工艺

将磨片的成型方式按照磨齿与磨片基体的关系分成两类:磨齿与磨片基体作为一整体制造的整体式结构以及磨齿与磨片基体分开制造的复合式结构。

2.1磨片的整体式成型工艺

磨片的整体式成型工艺分为整体铸造成型和数控铣削成型两种。

2.1.1磨片的整体铸造成型工艺

磨片铸造时可采用普通砂型铸造和覆膜砂铸造等方式。磨片新型铸造的工艺流程一般为:磨片的CAD和铸型的数控加工→计算机浇注模拟→精密铸造成型→硬化热处理→磨削加工→校动静平衡。

臧田良等人研究了磨片的砂型铸造工艺,采用热处理使得磨片基体保持灰口铸铁状态,而齿面由灰口铸铁转变为白口铸铁,齿面硬度提高至40~45HRC,且韧性得到保持,因此使磨片的抗冲击性、耐磨性得到提高。

覆膜砂造型的工艺过程为:覆膜砂造型→合金熔炼及变质处理→浇注→喷砂→低温回火去铸造应力→磨削齿面及装配面→清洗校动静平衡。这种铸造方法有助于减少铸型的废品率,保证铸件的质量,同时降低了劳动强度。与普通铸造工艺相比,可降低热处理的加热温度,生产成本降低。但覆膜砂的发气量大,会导致铸件产生气孔、冷隔等缺陷,采用减少发气量的覆膜砂配方,能够避免以上缺陷。向红亮等人采用类壳型固化覆膜砂铸造工艺造型,磨片的合格率达到92%,可较好地满足生产要求。

2.1.2磨片的数控铣削成型工艺

磨片数控铣削成型工艺是采用轧制钢板,先经过下料和周边机加工,然后采用数控铣削的方式直接加工出齿纹,再通过热处理硬化和表面磨削,最后动静平衡,制造出符合要求的磨片。

磨片数控铣削成型工艺采用易淬硬的中碳合金钢轧制钢板、减少了制造铸造模型和熔化金属的费用,数控铣削的磨片齿槽宽度和深度形状尺寸准确、精度高,磨齿刃口锋利,但这种方法对加工设备要求较高。适用于中小批量、细密齿磨片的生产。

PARASON公司利用数控铣削成型工艺对细密齿( Micro Bar)磨片进行整体加工,取得了良好的效果。目前,磨片数控铣削成型工艺是细密齿磨片加工的主要方法。

2.2磨片的复合式成型工艺

磨片的复合式成型工艺是磨齿与磨片基体分开制造,然后通过焊接、镶嵌或二次铸造成型等方式将磨齿与基体连接成一个整体。磨齿可通过轧制、锻造或铸造等方法制造,磨片基体可通过铸造或者机械加工成型。该工艺的特点是:磨齿可用高强耐磨材料,磨片基体用普通材料,可以节约磨片材料的成本,提高磨片的使用寿命,但磨片的加工成本可能会有所增加。

2. 2.1 磨片的镶嵌和焊接成型工艺

殷凤仕等人发明的焊接式锥形磨浆机转子的成型方法为:

(1)采用熔炼铸造法制造锥形母体铸坯,热处理后进行机械加工获得锥形母体。

(2)制造磨齿,首先将构成元素的原料组成物经熔炼浇注制得钢锭,然后进行锻造。

(3)将磨齿焊接到母体外锥形面上。

(4)最终热处理。

目前,锥形磨浆机转子的使用寿命普遍仅有60~90天,而使用这种方法成型的锥形转子价格虽相对较贵,但其寿命可达400~ 500天左右。

John B.Matthew发明的组合式磨片,先将磨齿和磨片基体组装起来,然后通过焊接、扩散黏结、钎焊等方法连接成一个整体,其结合强度接近磨齿或基体强度。磨齿采用不锈钢、金属复合材料或金属陶瓷,基体采用碳钢等较便宜材料,磨片的结构如图1所示。该发明磨片的制造方法简单,磨片材料的费用降低,便于磨片的组装,磨片使用寿命增加。可用于制造磨齿形状简单的磨片,用来磨制纸板或纤维板的浆料等。

Werner Lange发明了一种镶嵌式磨片制造方法,磨片结构如图2(a)所示,基体1与覆盖模板2通过焊接连接起来,其焊缝8如图2(b)所示。覆盖模板是一块均等厚度的板,比相应的基体略小,用激光切割机在板上面打孔7,磨齿3与孔7能够配合,孔7精确牢固地确定了磨齿在基体上的位置。

制作时,可通过轧制预先加工好磨齿。如图2(a)所示,先将覆盖模板与基体通过焊接连接起来,然后插入磨齿,再通过焊接将其连接起来。覆盖模板也可以是嵌入式(无需焊接),即覆盖模板嵌入基体1内,从而使得覆盖模板成为基体的一部分。这种制造方法同整体式铸造相比有较高的精度。

Patrick J.Theut发明了镶嵌焊接磨片,磨齿均匀地嵌入基体底板中,然后通过激光焊接技术将磨齿与基体连接成一整体,如图3(a)、图3(b)所示。镶嵌位置的凹槽应预先铣出,磨齿结构有两种,一是如图3(a)、图3(b)所示的无凸台结构,二是如图3(c)所示的有配合特征即在镶嵌位置有凸台的结构,前者便于加工制造,后者磨齿的定位精度较高。若有挡坝,可用激光焊接技术焊于基体上。

David P.Oberhofer发明的镶嵌式磨片结构如图4(a)所示。磨齿和基体的部件装配图如图4(b),磨齿舌片与基体上的矩形槽对准,精确定位了磨齿的安装位置,然后通过点焊将磨齿的舌片与基体的底部连接起来。

这种制造方法不需加工铸造模型,减少了制造成本,可以固定不同类型的磨齿。但其连接强度可能会低于上述几种镶嵌焊接复合式磨片。

2.2.2磨片的二次铸造成型工艺

磨片的二次铸造成型是指先制备磨齿或磨片基体,然后再浇注磨片基体或磨齿材质的金属液,使得在凝固后两者连接成一个整体。

袁麟等人研究了带粗粒的多元合金磨片的二次铸造成型工艺。制备时,首先将以Mo、Cr、Ni、WC、CBN等颗粒加入有机溶剂制备的2~3.5 mm的磨齿黏结在铸造型腔的表面,然后融化HT200并进行浇注,铁水凝固后在磨齿表面制备形成具有较高抗冲击性和耐磨性的硬质多元合金层,并保留了HT200铸铁的强度与韧性。打浆时,磨齿粗粒与微孔隙增加了摩擦力,促进了纤维的分丝帚化。

朱小林等人研究了磨片的二次铸造成型工艺。磨齿材料为强度和硬度较高的耐磨材料如合金钢或陶瓷等,磨片基体的材料为质量较轻、韧性较好的低熔点材料如铝或橡胶等。磨片的制造方法是:

(1)制作所需磨齿(铸造或锻造)并进行表面处理(调质、淬火、渗碳、喷涂中的一种或多种)。

(2)然后根据设计的磨片加工成型模具。

(3)将加工好的磨齿和挡浆板安装在成型模具上。

(4)向安装好磨齿的成型模具中浇注金属液或硫化,磨片基体成型的同时将磨齿固定于磨片基体上,初步形成磨片。

(5)冷却拔模后即可完成二次成型磨片的制作。

该磨片当磨齿磨损到不能再使用时,磨片基体可通过熔化重新用于新磨片的二次成型。这种制造方式可降低磨片成本,同时可避免一次铸造成型出现的磨片成品率低、材料浪费等问题。

刘士亮等人研究的稀土合金二次铸造成型磨片,磨片的基体为灰口铸铁,齿面采用添加了稀土合金的白口铸铁,厚度大于5 mm。磨片的基体材质和表面材质采用分段铸造。首先浇注一定温度的基体材质的金属液,一定时间后二次浇注含稀土合金的金属液,冷却成型后对磨片进行后续加工处理。该方法生产的磨片与原有冷硬铸铁磨片相比,打浆后成浆物理强度指标提高5. 8%~17. 9%,吨浆电耗降低6.9%,成浆纤维形态表现出更好的细纤维化、起毛和分丝效果,价格是原有磨片的1.2倍,但耐磨性是原有磨片的2.6倍。

3磨片的表面强化处理

磨片的表面强化处理可以提高磨片的硬度、耐磨性,从而提高磨盘使用寿命,同时避免了贵重合金元素的无用消耗和浪费,提高了产品的性价比。表面强化处理是对磨片表面进行处理形成一层具有一定粗粒和孔隙的耐磨层,在磨浆、打浆过程中,磨齿粗粒与微孔隙增加了摩擦力,促进了纤维的分丝帚化和纤维间的结合力,提高了打浆质量。

应用爆炸喷涂工艺将钴碳化钨粉末均匀牢固地涂于磨片表面。钴碳化钨材料配比为:钴约12%,碳约5%,其余为钨基材料。该涂层结合强度可达235.2 N/mm2,耐磨性远高于基体材料,提高了磨片的使用寿命。初嘉鹏等人对Φ450 mm的盘磨机进行了实验,有涂层的磨片磨损厚度为金属磨片的1/3~1/2。由于其耐磨性提高,有效地提高磨片的使用寿命。

超音速火焰喷涂技术是在爆炸喷涂基础上发展起来的一项新的喷涂技术。这种方法制备的涂层致密,结合强度高,孔隙率小,涂层的残余应力小。乐有树等人的实验表明,WC-17Co涂层的硬度高达64HRC,与耐磨铸铁相比,耐磨性显著提高。

用激光熔覆的方法在齿面上涂覆一层由碳化钨粉末和镍基合金粉末熔融物形成的耐磨层,这种磨片在转速为2400 r/min时,纤维细胞壁的破裂速度加快,在磨浆质量不变的情况下,能量消耗至少降低了10%。在高的转速下会减少能量消耗,但也会增加纤维切断。

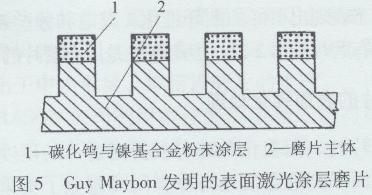

图5是Guy Maybon发明的表面激光涂层磨片,通过激光束和送粉嘴在磨齿表面涂覆涂层,该涂层材料由碳化钨粉末、镍、铬、硅、铁、硼组成。磨齿表面粗糙度的增加使得纸浆的机械性能增加,同时增加了磨齿上部的抗磨损性能。磨齿的下部分和齿槽的底部可用铸铁或不锈钢制作,这使得齿槽底部的材料表面特性得到保留,有助于齿槽中浆料的流动。

Patrick E.Sharpe等人发明的磨片,是通过激光烧结在磨片的表面形成耐磨层,该耐磨涂层材料由陶瓷材料如二氧化硅、氧化铝、碳化硅、氧化锆、碳化钨等粉末组成。具体操作如图6所示。首先铸造磨片,然后用激光束对磨片表层进行熔化形成熔池,通过料斗1在熔池内放入耐磨粉末,凝固后形成一层耐磨表面。

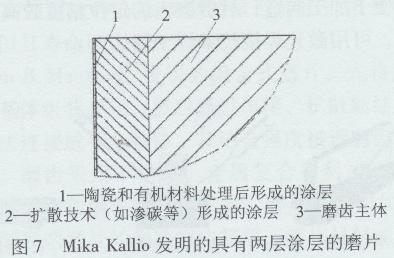

在磨浆机生产中,磨片淤塞常常是磨片更换的原因。Mika Kallio发明的磨片具有两层涂覆层,如图7所示。首先在磨损表面通过扩散技术(如渗碳等)形成第二层涂层2,涂层2的硬度大于磨齿主体3。然后再用陶瓷材料和有机材料进行处理形成第一层涂层1,该涂层经过热处理硬化。这种方式制作的磨片具有保持磨齿边缘锐利的薄的硬表面,减缓了磨齿边缘的钝化,并且防止了通道的堵塞,从而避免过早的更换磨片,延长了磨片的寿命。同时由于淤塞的减少使得能量消耗减少、浆料的质量波动小。

4结语

(1)铸造是常规的磨片制造方式,可以进行大批量生产,磨片制造成本较低。磨片的新型覆膜砂铸造工艺可以减少废品率,降低生产成本。

(2)磨片数控铣削成型工艺生产准备时间短,可以减少铸模制备、熔化铁水等费用,齿形加工精度高,但对铣削设备要求较高,可用于中小批量、细密齿磨片的加工制造。

(3)磨片的镶嵌和焊接成型工艺可以将材质不同的磨齿和磨片基体组合连接在一起,可以节约价格较高的耐磨材料,提高磨片的使用寿命,但制造工艺过程较为复杂。

(4)二次铸造成型工艺是制造复合式磨片的有效方法,可提高磨片使用寿命,节约贵重耐磨材料,但磨片成型工艺较为复杂。

(5)磨片的表面强化处理方法有爆炸喷涂、火焰喷涂、激光融敷、涂镀等,可以是单涂层或多涂层。磨片表面强化处理不仅可以提高磨片的耐磨性,也可用于磨损磨片的修复;磨片表面强化工艺能否应用取决于强化质量和加工成本。

(6)磨浆机磨片的选择不仅要考虑磨片本身的成本,还要考虑其磨浆质量和使用寿命,即综合性价比。磨片的新型制造和表面强化工艺可能会提高磨片的成本,但综合性价比提高,对于磨浆和打浆生产还是有益的。

下一篇:返回列表