赵禹凯1,2 周海涛1 王顺成2 郑开宏2 农 登2

(1.中南大学材料科学与工程学院;2.广东省材料与加工研究所)

摘要采用铸锻复合一体化成形技术制备了AZ91D镁合金,研究了锻压变形量对AZ91D镁合金组织与力学性能的影响。结果表明,锻压变形量越大,锻压对模具型腔内凝固过程的AZ91D镁合金的强制补缩效果越好,收缩裂纹和缩孔越少,AZ91D镁合金的抗拉强度和伸长率越高。当锻压变形量为2 mm时,锻压变形能够完全消除收缩裂纹和缩孔,压实显组织。当锻压变形量为5 mm时,AZ91D镁合金的抗拉强度和伸长率分别为240.3 M Pa和4.14%,与未锻压相比,此时AZ91D镁合金的抗拉强度和伸长率分别提高了34. 7%和52. 7%。

关键词 AZ91D镁合金;铸锻复合成形;锻压变形量;收缩裂纹

中图分类号 TG146. 22;TG249.9 DOI:10. 15980/j.tzzz. 2016. 06. 027

镁合金是目前工程应用中最轻的金属结构材料,具有密度低、比强度高、电磁屏蔽性能和减震性能好等优点,在汽车、轨道交通、航空航天、生物医用等领域具有广阔的应用潜力。目前镁合金主要采用低压铸造和压铸成形。铸造虽然可以成形形状复杂的镁合金零部件,但其组织致密度和力学性能普遍较低,难以满足一些受力结构件、耐磨耐压的气密性零部件的要求。镁合金锻压零部件的组织致密度和力学性能通常都较高,但镁合金的室温塑性较差,锻压成形非常困难,成本也较高,这极大地限制了镁合金锻件的生产,并且镁合金锻件的形状复杂度也受到很大的限制。

将铸造和锻压结合较早的一种工艺是铸锻联合工艺,该工艺的基本过程是先用铸造方法铸出毛坯,清理后,将毛坯重新加热,再进行锻压。铸锻联合工艺可以生产力学性能较高且形状较复杂的零件,缺点是生产工序多、周期长,设备及模具投入多,需要重新加热和切飞边,生产成本较高。JIANG J F等将传统镁合金压铸工艺与锻压相结合,在普通压铸机上增加锻压装置,通过锻压对镁合金压铸件进行压实,以提高镁合金压铸件的力学性能,但压铸过程中由于镁合金液飞溅卷入形成的气孔留在压铸件内,使得镁合金压铸件不能进行热处理。

铸锻复合一体化成形技术是先用压力铸造的方法将镁合金液注入模具内成形,然后在同一模具内立即对凝固中的镁合金进行闭模锻压。该技术具有铸造和锻压的双重特点,通过压力铸造可以成形形状复杂的镁合金零件,通过闭模锻压,可以对凝固过程的镁合金进行强制补缩,压实组织,提高镁合金的组织致密度和力学性能。锻压变形量是铸锻复合一体化成形技术中的重要工艺参数,直接影响到闭模锻压时镁合金液的凝固状态,并最终影响到镁合金的组织性能。本课题采用铸锻复合一体化成形技术制备了AZ91D镁合金,研究了锻压变形量对AZ91D镁合金组织和力学性能的影响。

1 试验材料与方法

试验材料为AZ91D镁合金,经SPECTROMAX光电直读光谱仪测定,AZ91D镁合金的成分(质量分数,下同)为:8. 9%的A1,0.61%的Zn,0.23%的M n,0. 02%的Si,0.04%的Fe,余量为Mg。

试验设备为6000 k N铸锻油压机,主要包括合模油缸、锻压油缸、压射袖缸和顶出油缸。图1为铸锻复合一体化成形过程示意图。铸锻复合一体化成形主要包括4个过程:①合模浇注:启动合模油缸,使上模下行进行合模,然后将镁合金液浇入料筒;②压力铸造:启动压射油缸推动压射冲头前进,将镁合金液压射进模具型腔内填充成形;③闭模锻压:镁合金液充型完成后并保压数秒后,启动锻压油缸推动锻压冲头下行进行闭模锻压并保压;④开模与取件:退出压射冲头和锻压冲头,开启模具,启动顶出油缸,顶杆上行顶出镁合金件,即完成一次铸锻复合一体化成形过程。

在100 kg镁合金井式电阻炉内加热熔化AZ91D镁合金,熔炼过程中采用体积分数为0. 2%的SF6 +CO2的混合气体对镁合金熔体进行保护,采用JDMR1镁合金熔剂进行精炼,扒渣后静置30 min,然后启动铸锻油压机进行铸锻复合一体化成形试验,镁合金浇注温度为730℃,合模力为5 000 k N,充型压力为1000 k N,充型速度为20 mm/s,锻压力为3 000 k N,启锻时间为4s,保压时间为30 s,锻压变形量分别为0、1、2、3、4和5mm。

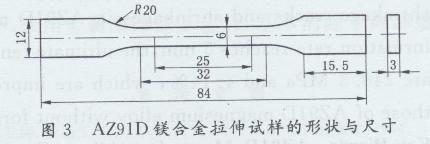

试验完成后,在AZ91D镁合金试样上的中间位置取样,取样位置见图2,取样位置处的厚度为30 m ma试样经磨制、抛光和腐蚀后,在Leica-DMI3000金相显微镜上进行显微组织观察。经机械加工成厚度为3mm的标准拉伸试样,其形状与尺寸见图3,在DNS200型电子拉伸试验机上进行室温拉伸试验,拉伸速度为2mm/min,在JSM-820扫描电镜上观察拉伸试样的断口形貌。

2 试验结果与分析

2.1 锻压前后镁合金样件的形貌

图4为铸锻复合一体化成形锻压前后AZ91D镁合金试样的表面形貌。从图4a可看到,未进行闭模锻压,镁合金试样的上表面留有一个明显的凸台,凸台的高度即为锻压变形量。从图4b可见,经过锻压变形后,镁合金样件表面的凸台消失。凸台的面积即为锻压面积,锻压面积占到整个镁合金试样投影面积的88. 7%,所占面积比例较大,目的是为了对镁合金试样进行大面积的锻压变形,以更好地实现对镁合金试样的整体锻压补缩,提高镁合金试样的组织致密度和力学性能。

2.2锻压变形量对AZ91D镁合金组织的影响

AZ91D镁合金的结晶温度区间较大,在凝固过程中,首先会形成粗大的a-Mg枝晶,导致流动性下降,当枝晶臂互相搭接后,会阻碍共晶液相的流动补缩,凝固后在镁合金内部产生收缩裂纹、缩孔和缩松等组织缺陷,特别是在壁厚差异较大以及补缩效果不好的镁合金件内部。铸锻复合一体化成形技术的特点就是在镁合金铸造充型完成后,立即对模具型腔内凝固过程中的镁合金进行闭模锻压,由此对凝固中的镁合金进行强制补缩,消除收缩裂纹、缩孔和缩松等组织缺陷,压实组织,达到提高镁合金组织致密度和力学性能的目的。

图5为锻压变形量对AZ91D镁合金试样宏观组织的影响。从图5a可看到,未进行闭模锻压时,由于凝固收缩的缘故,合金试样的上表面向下凹陷,内部可看到明显的收缩裂纹和缩孔存在。从图5b可看到,当锻压变形量为1mm时,由于闭模锻压的强制补缩作用,使试样表面锻平,内部收缩裂纹和缩孔的尺寸也明显减小。当锻压变形量增加到2 mm时,AZ91D镁合金试样内部的收缩裂纹和缩孔已完全消失,说明锻压变形对AZ91D镁合金试样起到了很好的强制补缩效果,完全压实愈合了收缩裂纹和缩孔。随着锻压变形量增加,不仅可以使凝固收缩裂纹和缩孔消失,还可进一步压实组织,提高镁合金的组织致密度,进而提高镁合金的强度。

图6为锻压变形量对AZ91D镁合金显微组织的影响。可以看出,未进行闭模锻压时,镁合金的显微组织为粗大的a-Mg枝晶。随着锻压变形量的增大,镁合金的显微组织中a-Mg枝晶的尺寸逐渐变细,并产生轻微的塑形变形。说明随着锻压变形量的增大,不仅可以消除镁合金中的凝固收缩裂纹和和缩孔,还可使镁合金的显微组织发生轻微塑形变形,压实组织,提高镁合金的组织致密度。

2.3锻压变形量对AZ91D镁合金力学性能的影响

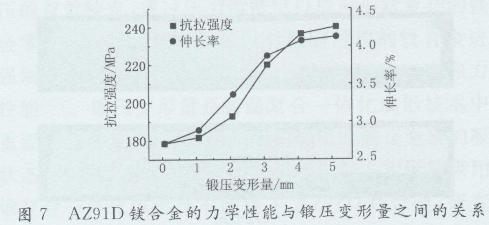

图7为AZ91D镁合金的力学性能与锻压变形量之间的关系。从图7可见,未进行锻压补缩时,由于AZ91D镁合金凝固收缩使样件内部存在缩松,力学性能较低,抗拉强度和伸长率分别为178.3 M Pa和2. 71%。随着锻压变形量逐渐增大,锻压变形对AZ91D镁合金的强制补缩效果逐渐增强,不仅可以消除收缩裂纹、缩孔和缩松等缺陷,还可使显微组织产生塑性变形,压实显微组织,提高组织致密度,进而提高力学性能。从图7可见,AZ91D镁合金的抗拉强度和伸长率都随锻压变形量的增大而逐渐提高。当锻压变形量增大到2 mm时,AZ91D镁合金的抗拉强度和伸长率出现显著的提高。当锻压变形量增大到5 mm时,AZ91D镁合金的抗拉强度和伸长率分别为240.3 M Pa和4.14%,与未锻压的AZ91D镁合金相比,分别提高了34. 7%和52.7%。

图8为AZ91D镁合金拉伸试样的断口形貌。从图8a可看到,未进行闭模锻压变形,由于AZ91D镁合金的组织较为疏松,试样抗拉强度和伸长率较低,拉伸试样断口的韧窝较为粗大,并带有局部脆性断裂的特征。从图8b可看到,进行闭模锻压后,由于AZ91D镁合金的收缩裂纹、缩孔和缩松等缺陷被消除,组织致密度提高,试样抗拉强度和伸长率得到提高,拉伸试样断口的韧窝数量增加,并且韧窝深度较为均匀,呈现韧性断裂特征。

3 结 论

(1)闭模锻压可对AZ91D镁合金起到强制补缩效果,消除试样内部的收缩裂纹和缩孔。锻压变形量越大,强制补缩效果越好。当锻压变形量超过2 mm时,锻压变形能够完全消除收缩裂纹和缩孔,压实显微组织。

(2)当锻压变形量为5 mm时,AZ91D镁合金的抗拉强度和伸长率分别为240.3 M Pa和4.14%,与未锻压变形相比,分别提高了34. 7%和52. 7%。

下一篇:返回列表