韩辉辉1 曹韩学2 贾从波2 梁鹏2

(1.重庆工业职业技术学院;2.重庆大学材料科学与工程学—院)

摘 要 对真空压铸试样进行500℃×0.5 h+150℃×5h、500℃×2 h+150℃×5h的T5热处理后,结合铸态试样的力学性能,研究了T5热处理对真空压铸试样力学性能的影响。结果表明,经过500 ℃×0.5 h+150℃×5h热处理后的试样抗拉强度最高,而且抗拉强度和伸长率稳定性最好;固溶处理时间越长,微型气孔缺陷对试样的力学性能影响越大。

关键词 真空压铸;T5热处理;力学性能

中图分类号 TG166.3;TG249.2+1 DOI:10. 15980lj.tzzz. 2016. 06. 017

为了减少压铸件内部气孔等缺陷,真空压铸技术越来越受到重视。在Al-Si合金中,Si相的尺寸和分布形态对合金性能影响较大,有研究者认为,影响甚至超过晶粒尺寸的作用,共晶Si的形态除了在熔炼过程中进行变质处理改变形貌外,还可以在热处理过程中改变其形貌分布。Cu可以提高Al-Si合金的抗拉强度和疲劳强度,而且Cu在a-Al中有较高的固溶度。θ-Al2 Cu是Al-Si-Cu合金中重要的强化相,在铝中有较大的溶解度,在固溶处理时可以溶人a-Al中,在时效时以过饱和固溶体-GP-GP(θ)-θ’-θ-Al2Cu的顺序析出,达到强化的作用。

前期工作,试验研究了固溶处理时间对真空压铸Al-Si-Cu合金表面起泡的影响以及对Si、Cu分布等的影响,但未就T5热处理对真空压铸试样力学性能的影响开展研究,而且相关的报道也较少。

笔者对T5热处理的真空压铸试样的抗拉强度、伸长率及其稳定的影响进行了试验研究分析,旨在为真空压铸件的热处理提供参考。

1 试验材料及方法

试验用真空压铸合金主要成分见表1。主要真空压铸工艺参数:模具预热温度为150℃,浇注温度为650℃,压室长度为1 200 mm,冲头直径为140 mm,慢压射速度为0. 25 m/s,快压射速度为4.5 m/s,真空度为50%。

由于缸套部位力学性能要求较高,力学性能试样毛坯均取自不同真空度的压铸件的相同部位,取样位置见图1中线框。

真空压铸试样无法进行长时间固溶处理,所以只取2组热处理工艺参数进行试验,见表2。固溶处理采用箱式固溶处理炉,控温精度为±5℃,试样对应参数的固溶处理完成后,在5s内转移至60℃的水中进行冷却,之后放置在时效炉中进行时效处理。

力学性能试样根据GB/T228-2002制作,板状力学性能试样尺寸见图2,每组取9个拉伸试样。

2试验结果及分析

2.1 T5热处理对试样抗拉强度的影响

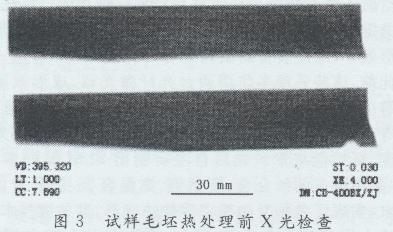

为了了解热处理前试样内部大型气孔分布状况,对试样毛坯进行X光拍照,见图3。可以看出,热处理前试样内部没有检测到大型孔洞的存在。

对不同固溶时间的试样进行拉伸试验,得到的抗拉强度见图4。从图4可以看出,在500℃固溶处理0.5h后,抗拉强度相对于铸态试样有所提高,提高约为2.8%,在500℃固溶处理2h后抗拉强度相对于固溶处理0.5 h的试样反而下降了1.3%左右,而且抗拉强度比铸态试样的更低。未固溶处理的试样的抗拉强度的最大值约为267 M Pa,抗拉强度的最小值约为236

M Pa。由此可见,虽然真空压铸工艺可以减少压铸件内部气孔缺陷,但是真空压铸试样内部缺陷存在的不确定性较大,从而带来了力学性能表现的差异较大。为了衡

强度的方差,方差、标准差越小,表示各个试样抗拉强度之间的差距越小,抗拉强度值的波动范围越小,可以减少试样差异对热处理效果实际稳定性判定带来的影响。保留抗拉强度的最大值与最小值,可以了解这种热处理参数条件下,抗拉强度能够达到的最大值以及较差的抗拉强度的表现。

通过计算,铸态试样的抗拉强度的方差值为163左右,因此标准差为12.8左右,在试验范围未热处理试样的抗拉强度可以表达为:253±12.8 M Pa;在500℃固溶处理0.5 h后的试样中出现的抗拉强度的最大值约为265 M Pa,抗拉强度的最小值约为253 M Pa,计算得方差约为23.9左右,标准差为4.9左右,在试验范围该组试样的抗拉强度可以表达为:260±4.9 M Pa;在500℃固溶处理2h后的试样中出现的抗拉强度的最大值约为293 M Pa,抗拉强度的最小值约为216 M Pa,计算得方差约为1 023.8左右,标准差为32左右,在试验范围该组试样的抗拉强度可以表达为:250土32 M Pa。由此可见,铸态试样的抗拉强度存在一定的不均匀性;在500℃固溶处理0.5 h后,抗拉强度的稳定性有了一定的提高,标准差仅为4.9左右;在500℃固溶处理2h后,抗拉强度的标准差变得非常大,比铸态试样抗拉强度的标准差还要高出许多,说明此时内部缺陷的发展差异较大,严重影响了试样的抗拉强度表现的均匀性,如果该种工艺参数下的真空压铸件进行了500℃×2 h+150℃×5h的热处理,虽然有的部位可能出现抗拉强度提升较大的现象,但是,也有很大的可能性出现工件局部性能非常低的现象,这种热处理工艺对于该种工艺参数的真空压铸件来说,具有十分大的风险。

2.2 T5热处理对伸长率的影响

拉伸试样伸长率见图5。从整体上看,在500℃下,随着固溶处理时间的增加,伸长率呈现下降趋势。真空压铸试样在500℃固溶处理0.5 h后,相对于铸态试样,伸长率略微出现下降,从1. 9%降至1.85%,降幅约为2.6%;在500℃固溶处理2 h后,伸长率进一步下

降至1. 84%。未固溶处理的试样中出现的伸长率的最大值约为2. 11%,伸长率的最小值约为1.71%。在500℃固溶0.5 h后伸长率最大值约为1.96%,最小值约为1.74%;在500℃固溶处理2 h后的试样中出现的伸长率最大值约为2.19%,最小值约为1.43%。

伸长率的标准差与抗拉强度的标准差类似,在500℃固溶处理0.5 h后,伸长率的标准差最小,固溶处理2 h后标准差最大,并且大于未固溶处理时试样伸长率的标准差。

在500℃固溶处理2h对真空压铸试样的抗拉强度及伸长率带来的风险较大,可以推测,长时间固溶处理会带来更大的风险。结合前期研究结果可知,在500℃固溶4h,共晶形貌分布的优化程度与固溶处理时间呈正相关关系,有可能使抗拉强度得到提升,但是抗拉强度还取决于内部缺陷的分布,尤其是气孔等缺陷的分布。真空压铸件内部的气孔缺陷分布位置具有不确定,所以很难预测压铸件在T5热处理过程中实际力学性能的变化情况。在前期试验中,观察到真空压铸发动机缸体的缸套位置很少有大于20μm的气孔,但是存在微细气孔,这些微细气孔在固溶处理过程中的长大可能导致抗拉强度降低,甚至造成铸件报废。

试验结果表明,真空压铸试样在500℃固溶0.5 h,相对于铸态,可以得到较好的综合力学性能,虽然会稍微降低伸长率,但是试样抗拉强度的稳定性和伸长率的稳定性都得到提升,对真空压铸件进行热处理时,需要平衡Si相、Cu元素等优化带来的正影响与内部缺陷扩大带来的负影响,不同的真空压铸工艺对应的热处理工艺会有所不同。

3 结 论

(1)真空压铸件经过500℃×0.5 h+150℃×5hT5处理后的试样抗拉强度有小幅提高,伸长率略有降低。

(2)真空压铸件内部缺陷,尤其是气孔等缺陷的分布,对试样热处理后的力学性能有较大的影响,随着固溶处理时间延长,影响将会越大。

下一篇:返回列表