何 敏 李 豹 高志华 徐 骏

(北京有色金属研究总院国家有色金属复合材料工程技术研究中心)

摘 要 采用电阻炉熔炼了A1-7. 2Zn-2. 2Mg-1. 8Cu-0. 2Zr和A1-7. 2Zn-2. 2Mg-1. 8Cu-0. 2Sc-0. 2Zr两种铝合金,在700~720℃挤压铸造成形,并经过465℃×24 h+475℃×8h水淬+120℃×24 h时效热处理。结果表明,Se、Zr的复合添加能明显细化a~Al基体和晶间第二相;通过多级固溶和时效处理,显著提高了合金的力学性能,铸件的抗拉强度达到613MPa,屈服强度达到528 M Pa,伸长率为6%。

关键词 Al-Zn-Mg-Cu合金;Sc;挤压铸造;组织性能

中图分类号 TG146. 21; TG249.9 DOI:10. 15980/j. tzzz. 2016. 06. 011

近年来,节能和环保受到世界各国的普遍重视。因此,降低能源消耗,减少碳排放量,已成为交通运输业的主要研究课题。交通运输工具自身轻量化可有效降低燃油消耗并减少污染物排放。“以铝代钢”得到重视。但由于传统铸造铝合金强度低,无法满足重型、高速交通工具对材料的高性能要求,而变形高强铝合金具有优良的力学性能,但材料成本高,加工难度大,限制了其应用范围。

因此,本课题通过复合添加Sc、Zr来细化Al-Zn-Mg-Cu合金铸件的凝固组织,并通过多级固溶和时效的热处理方法,提高铸件的力学性能。通过这些处理使变形铝合金铸件的力学性能指标满足使用要求。

1.试验材料及方法

1.1试验合金

原料采用99. 9%(质量分数,下同)的高纯Al、电解Cu、纯Mg、纯Zn、Al-4Zr和Al-2Sc中间合金。采用电阻炉熔炼,为了控制Mg的烧损,其烧损率定为10%。采用电感耦合直读光谱计测得配制的合金成分见表1。

1.2试验方法

合金熔炼在电阻炉中进行,采用高纯石墨坩埚。熔炼过程中所用的铁质工具均喷涂氮化硼涂料,防止熔体增Fe。经除气、精炼和除渣后在熔体温度为720℃时浇注。

挤压铸造采用LYF-400SA型油压机,最大加压压力为4 000 k N,液压缸最大快下速度为100 mm/s,最大加压速度为10 mm/s。模具预热到200~300℃后,喷刷石墨涂料,烘干。在720℃时将熔体浇入模具,成形压力为100 M Pa,保压时间为25~30 s,铸件质量为3.4 kg,铸件形貌见图1。

热处理试验采用SX2系列箱式电阻炉,工艺为465℃×24 h+475℃×8 h+水淬+120℃×24 h时效。

对铸态、固溶态、时效态试样采用MPD-2双盘台式金相磨抛机,进行粗磨、细磨和抛光,用无水酒精对试样进行清洗,使用ZEISS 200MAT型金相显微镜进行组织观察和图像采集。使用HD-1875型布氏硬度计对合金试样进行硬度测试。合金拉伸试样根据GB/T228-002进行加工,试样尺寸见图2。

2 试验结果与分析

2.1 Sc、Zr的复合添加对合金晶粒形貌的影响

图3为A1-7. 2Zn-2. 2Mg-1. 8Cu-0. 2Zr和A1-7. 2Zn-2. 2Mg-1. 8Cu-0. 2Sc-0. 2Zr合金的铸态组织,可以看出,未添加Sc的合金挤压铸造组织中初生a-Al主要是发达的树枝晶组织,且枝晶主干和二次枝晶臂都较粗大,晶粒尺寸达到250μm左右。在添加0.2%的Sc后,合金组织明显得到细化,消除了粗大的枝晶组织,a-Al基本为细小的等轴晶,晶粒尺寸减小到50μm左右。

在非平衡凝固条件下,Al-Zn-Mg-Cu合金的微量Sc -部分固溶于a-Al基体中,另一部分则以Al3(Sc,Zr)粒子形式存在。Al3(Sc,Zr)粒子晶体结构为面心结构,与a-AI基体相同,晶格常数为0.410 3 nm,非常接近a-Al的品格常数0.404 8 nm。根据非均匀形核理论,Al3(Sc,Zr)粒子具有高效的形核作用。所以,添加微量Sc后,合金组织明显得到细化,并且消除了粗大的树枝晶组织,为细小的等轴晶。此外该粒子高温下还具有更好的的热稳定性,同时还能降低成本。

图4为两种合金的铸态组织SEM形貌,可以看出,复合添加Sc、Zr的合金比单独添加Zr的合金,其晶间第二相较少且细小。这是由于Sc既能细化晶粒,同时还有提高溶质原子的固溶度。

2.2 多级固溶十时效热处理对合金第二相粒子的影响

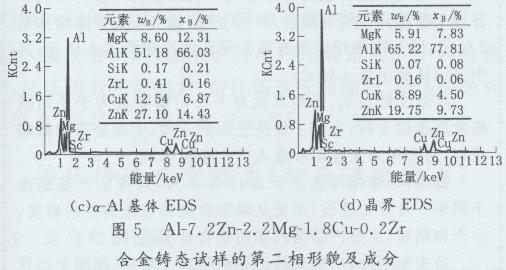

图5是A1-7. 2Zn-2. 2Mg-1. 8Cu-0. 2Zr合金铸态试样高倍显微组织,可以看出其铸态组织主要有粗大的树枝晶和片层状的晶间第二相组成。.图5a和图5b分别是a-Al基体和晶界上的第二相粒子SEM照片,根据EDS能谱分析表明,其为含Cu的T-Al2 Mg3 Zn3相。

图6是A1-7. 2Zn-2. 2Mg-1. 8Cu-0. 2Sc-0. 2Zr合金铸态试样高倍显微组织,图6a是分布在晶界处颜色较暗,尺寸较小的晶间第二相,根据EDS能谱分析表明,其为含Cu的T-Al2 Mg3 Zn3相;图6b是分布在a-Al基体中尺寸较大的方块形第二相,该粒子主要有Al、Sc、Zr,且Al与(Sc,Zr)的摩尔比约为3:1,因此该粒子即为Al3 (Sc,Zr)粒子。

图7是两种合金经过465℃×24 h+475℃×8h固溶处理水淬后的显微组织。除了图7b中少量方块状的粒子外,在图7a和图7b中并没有发现片层状的T相。方块状第二相粒子形貌及成分见图8,根据EDS能谱分析表明,其为Al3(Sc,Z r)粒子。由此表明,两种合金经过固溶处理后晶间难溶的T相能够充分固溶到基体内,且固溶处理对Al3 (Sc,Z r)粒子没有明显影响。

2.3 多级固溶十时效热处理对合金力学性能的影响

图9为A1-7.2Zn-2. 2Mg-1. 8Cu合金中添加0.2%的Z r和复合添加0.2%的Sc、0.2%的Z r后,所制得的两种合金分别在铸态、固溶态和固溶十时效态的硬度。由图9可见,复合添加Sc、Z r后,合金在两种热处理状态下,复合添加Sc、Z r的合金的硬度都明显高于单独添加Z r的合金。A1-7. 2Zn-2. 2Mg-1. 8Cu-0. 2Zr合金的铸态跟固溶态的硬度没有明显变化。这是由于单独添加Z r的合金组织为粗大的树枝晶,固溶强化的效果并不明显,所以固溶处理后,硬度没有明显变化。同时合金在经过多级固溶和时效热处理后的硬度较铸态时都明显得到了提高。

图10是A1-7. 2Zn-2.2Mg-1. 8Cu合金添加Sc、Z r后的力学性能。由图10可见,单独添加Z r的合金的抗拉强度为587 M Pa,屈服强度为503 M Pa,伸长率为6.0%;合金中复合添加Sc、Z r后抗拉强度为613 M Pa,屈服强度为528 M Pa,伸长率为6.0%。结果表明,复合添加Sc、Z r后合金的抗拉强度和屈服强度都得到了明显提高,而伸长率无明显变化。

3 结 论

(1) Sc、Z r元素的复合添加对A1-7. 2Zn-2. 2Mg-1. 8Cu合金具有非常明显的细化作用,能够显著细化合金凝固组织,形成非枝晶组织,能提高合金元素的固溶度。的热处理后,其晶间难溶第二相基本消失,能够充分溶入基体中。

(3)复合添加Sc、Z r元素和T6热处理后,A1-7.2Zn-2. 2Mg-1. 8Cu-0. 2Sc-0. 2Zr合金的抗拉强度、屈服强度和硬度都得到了明显提高:平均抗拉强度提高到613 M Pa,平均屈服强度提高到528 M Pa,硬度(HB)提高到184,而伸长率不变。表明复合添加Sc、Z r较单独添加Z r具有更好的强度效果。

下一篇:返回列表