成玲珑

(山西晋煤集团金鼎煤机矿业有限责任公司,山西 晋城 048006)

摘要:液压支架装配负责将液压支架的各结构部件一一组装起来,是其生产制造的最后一个环节,直接影响着产品批量制造的生产进度和制造单位的安全质量水平。通过分析目前装配环节的各个步骤,掌握其中费时耗力、难度系数大、危险因素多的几个关键步骤,研制出装配成套装置。通过该套装置的应用,使工作效率、人员劳动强度、安全水平得到了有效的改善,大大提升了企业的经济效益。

关键词:液压支架;装配;成套装置 中图分类号:TD355+.4

0 引言

近几年,随着采煤技术的不断提升,晋煤集团不断推广使用大采高、大吨位、大工作阻力的高端液压支架。这样使得煤机生产企业由主要生产小支架变成了大支架,给支架装配带来了难度。支架装配是一个比较繁琐的环节,包含较多步骤,尤其是其中几个关键步骤由于没有合适装置,一直制约着金鼎煤机整体的生产进度。通过分析,自行研制了液压支架装配成套装置,并在实际应用中取得了很好的效果。

1 确定研制内容

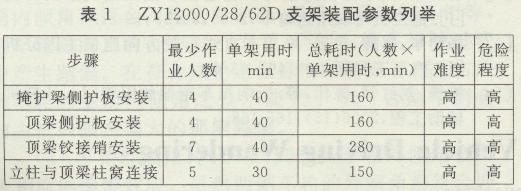

以金鼎煤机现生产最多的ZY12000/28/62D支架为例,对其装配环节各步骤进行统计分析,得出掩护梁/顶梁侧护板安装、顶梁铰接销安装、立柱与顶梁柱窝连接最费时耗力、作业难度高、危险程度高,其装配参数列举如表1所示,将这几项作为研制装置所改进的对象。

2装置研制

进一步对这几项安装步骤进行分析,找出其费时耗力、作业难度高、危险程度高的原因,通过制作装置进行解决。

2.1掩护梁/顶梁侧护板安装装置研制

2.1.1 因素分析

原安装方法是用2条吊链兜住侧护板与掩护梁/顶梁,靠天车起吊吊链来压缩弹簧。弊端是:天车间接用力不好控制;2根弹簧受力不容易平衡,定位孔很难对准;吊链下作业危险。

2.1.2 装置结构及工作原理

鉴于作业时成批部件摆放在场地组装,所以适宜采用工件不移动、装置可移动的方式,以减少工件的来回吊运。侧护板安装装置示意图如图1所示,掩护梁侧护板安装与顶梁侧护板安装与图1相同。装置左、右竖梁夹在侧护板与掩护梁/顶梁两侧,利用固定在右竖梁上的千斤来顶侧护板从而压缩内部弹簧,使侧护板向掩护梁/顶梁紧靠直至到达一定距离,插入定位销即可。

2.1.3装置的设计

为确定装置参数,对金鼎煤机制造的高端支架相关参数进行统计,如表2所示。

(1)框架设计。根据表2,支架宽度最大为2 130mm,装置宽度应大于2 130 mm;顶梁、掩护梁侧护板宽度最大为1 224 mm,装置高度应大于1224 mm;顶梁、掩护梁侧护板长度最小为2 600 mm,装置长度应小于2 600 mm。最终确定装置尺寸为:2 200 mm×2 200 mm×1400 mm(长×宽×高)。为保证强度,框架横梁、竖梁均采用合金钢板(规格150 mm×820mm)焊接成箱型结构;千斤顶垂直竖梁进行固定,以保证推力垂直于侧护板;装置上方焊接起吊环,方便吊运移动。

(2)液压设计。根据表2,ZY15000/33/72的侧护板活动量最大,为250 mm(2 130 mm-1 880 mm),考虑到装置有更大适用性,选用行程400 mm的千斤顶,同时活塞杆还可连接不同长度的套筒,对更窄支架的侧护板进行组装;弹簧最大压缩力为12. 936 k N。根据生产实际,选用缸径为西63 mm、杆径为q)45 mm的千斤顶,泵站供液压力为30 M Pa,则千斤推力F-93. 47k N,完全满足使用要求。两根千斤顶各自单独操作,方便调节;千斤顶后腔装有液控单向阀和阻尼接头,保证侧护板压紧后不会反弹和使千斤顶动作放慢。

(3)仿真分析。以装置紧贴死面侧护板的左竖梁800 mm高度范围内为固定端,装置右竖梁千斤处受力最大为93. 47 k N。用SolidWorks软件分析得出支架应力云图和位移云图,分别如图2和图3所示,可以看出支架完全符合强度要求。

2.2 顶粱铰接销安装装置研制

2.2.1 因素分析

原安装方法是用叉车将人员及铰接销抬到相应高度,人力抬起铰接销进行穿孔。弊端是:人力抬铰接销吃力且危险;需叉车协助作业;批量组装时,架间距离过小叉车进不去。

2.2.2 装置结构及工作原理

为确保稳定,装配平台采用三角形结构,如图4所示。该装置靠天车吊运放至成批待组装支架之间,人员可站在上面作业,铰接销由天车吊放在铰接销升降部分的顶座上,由千斤顶推升到所需高度后,直接将其推入铰接孔内即可。

2.2.3装置的设计

对金鼎煤机制造的高端支架相关参数进行统计,如表3所示。值得注意的是,扣顶梁时顶梁铰接孔最低点高度基本处于支架最低高度处较适宜;架间宽度由架间胶管长度控制,保证装配完成无需移架即可批量试验。

(1)框架设计。根据表2,平台高度需满足人员站在上面视线可看到2 400 mm~3 300 mm高度以对准铰接孔,宽度不超过800 mm,至少保证平台上可容纳3人作业。最终确定平台尺寸为:1 700 m mX 700 m mX1 700 mm(长×宽×高)。采用角钢(规格<70 mm×70 mm×8 mm)制作框架,钢板(规格812 mm)分层铺在框架上;设有围栏,防止人员掉落;完成一架天车钩住吊环移到下一架处;平台上有操纵阀,以便操作千斤顶工作。

(2)铰接销升降部分设计。铰接销靠千斤顶推力上升,铰接销重量对于推力来说十分微小;升降部分需将销轴上升至2 400 mm~3 300 mm高度,所以行程至少为900 mm(3 300 mm-2 400 mm)。为保证活塞杆强度,最终选用缸径为Φ90 mm、杆径为Φ63 mm、行程为1 500 mm的千斤顶。液控单向阀锁住千斤下腔,保证工作时活塞杆不会自落;下腔装阻尼接头,以减小供液流量,放慢动作便于操作。千斤顶底座装有轴承及轨道,方便移动对准铰接孔,且可防止跑偏,确保安全。

2.3 立柱与顶梁柱窝连接装置研制

2.3.1 因素分析

原安装方法是用倒链将立柱拉起来,同时供液升立柱,和天车吊着的顶梁配合,直至柱头和顶梁柱窝达到最佳配合位置时,用销轴将柱头和柱窝串起来。弊端是:倒链较重,需2人摘挂;倒链上链条多,且拉来拉去动作频繁,操作不便,报废较快。

2.3.2 装置结构及工作原理

考虑到前面设计的顶梁铰接销安装装置上有液压接口,所以可用千斤顶制作立柱拉调器,一端连接掩护梁起吊环,另一端连接立柱起吊环,对千斤顶供液代替倒链将立柱拉起来,立柱拉调器工作示意图见图5。

2.3.3装置设计

目前金鼎煤机生产的最高、最重、工作阻力最大的支架为ZY20000/37/82D支架,据此设计装配平台基本可满足所有支架的装配要求。

(1)千斤主体设计。将千斤顶拉立柱简化为立柱围绕柱窝球心的平面转动问题,利用力矩平衡公式,得拉力F-16. 532 k N。千斤顶的行程即为掩护梁起吊环到立柱起吊环的距离在立柱终止位置与起始位置时的差,利用余弦定理,得行程L=188 mm。综合考虑千斤顶强度,最终选用缸径为Φ50 mm、杆径为Φ36mm、行程为250 mm的千斤顶。泵站压力为30 M Pa,拉力F为28. 35 k N,完全满足要求,且千斤顶重约12kg,一人可轻松拿起。

(2)液压设计。液控单向阀锁住千斤顶上腔,保证工作时立柱不会倒下;上腔装有阻尼接头,以减小供液流量,使千斤顶动作放慢,方便安全。立柱拉调器实物见图6。

(3)行程调节装置设计。采用螺纹结构,外螺纹端固定于千斤顶上,内螺纹端通过旋合调节行程,对不同支架调节到不同位置,一次性将立柱收到最恰当位置,操作精准,同时也起到了限位作用,不会因活塞杆收回过多,立柱倒向另一头。

3应用情况

该套装置的投入使用解决了支架组装中的主要难题,提高了工作效率和安全水平,减轻了劳动强度。提升了全厂的支架生产能力,大大提升了企业的经济效益。

下一篇:返回列表