叶浩文1,邹 俊1,林 冰1,杨 玮2,孙 晖3,邵 鹏3

(1.中国建筑股份有限公司,北京 100037;2.中建三局第一建设工程有限责任公司,湖北武汉430000;3.中国建筑第四工程局有限公司,广东广州 510000)

[摘要]广州周大福金融中心为国内特大超高层建筑,主塔楼施工选用巨型动臂内爬式塔式起重机,该塔式起重机自重大、承受高空强风荷载、核心筒内筒使用空间狭小、智能顶模支撑体系与塔式起重机支撑体系同内筒部署等给塔式起重机支撑体系的设计带来巨大挑战和难题。经过分析及优化设计通过采用无斜撑式鱼腹梁以及独特的梁头支座,很好地解决了支撑系统的承载力和筒内空间狭小、装拆困难等难题,同时极大地提高了塔式起重机支撑系统装拆周转的效率。

[关键词]高层建筑;塔式起重机;支撑体系;牛腿;支座

[中图分类号]TU96+8[文章编号]1002-8498(2016)12-0025-04

1 工程概况

广州周大福金融中心总承包工程主塔楼高530m,地上1 11层,地下5层,为广州新地标、新高度。该项目主塔楼钢筋总用量6.5万t,钢结构总量9.7万t,且钢构件数量庞大.钢梁共计约2.1万根,单件构件最重约69t。为满足主塔楼土建、钢结构及机电大型设备吊次、吊重需求,该项目选用2台目前国内房屋建筑领域最大型的M1280D动臂内爬式塔式起重机和1台M900D动臂内爬式塔式起重机,其中M1280D塔式起重机臂长55m,最大单次吊重为100t,塔身自重391t。

为抵抗塔式起重机巨大的水平荷载,常规塔式起重机支撑系统的设计一般包含支撑主梁、次梁、水平斜撑、支撑梁支座等。狭小的内筒空间、不断缩小的剪力墙厚度以及与顶模支撑体系、挂架系统共用相同的内筒等因素制约着本工程支撑体系的设计;若采用斜撑会直接影响塔式起重机支撑系统装拆、顶模顶升作业以及主塔楼的施工等;此外,巨型塔式起重机及构件庞大的荷载、紧张的工期等因素亦使塔式起重机的支撑体系设计面临很大困难。经过深入分析研究,通过设计无斜撑式鱼腹梁以及免焊接鱼腹梁支座,成功解决了上述难点,保证了超高层施工的垂直生命线。

2塔式起重机支撑体系设计难点

起重机及超吊构件所引起的自重和弯矩、高空强风荷载作用、结构墙体的变化、狭小的内筒空间、塔式起重机及模架支撑体系的相互作用、工期紧张等因素给塔式起重机支撑体系的设计带来诸多的难点。

2.1塔式起重机及构件自重、风荷载巨大

本项目采用的M1280D内爬式塔式起重机标准节总高度56m,大臂长度55m,2道支撑附墙最大夹持距离18m,自重约400t,单件吊重100t,可产生约24 800kN.m的不平衡弯矩。在巨大的竖向荷载以及水平风荷载作用下,塔式起重机自身受力分析如图1所示。

图1中H1(上支撑水平荷载)=1 370kN;H2(下支撑水平荷载)=1 260kN;V(竖向荷载)=4 970kN。由此可知,塔式起重机支撑梁设计须保证足够的平面内和平面外刚度,才能承受如此巨大的竖向和水平荷载。

2.2塔式起重机支撑体系、顶模支撑体系与挂架系统同内筒部署

本项目核心筒内筒空间狭小(内筒最大净空尺寸11.125m×9.50m),塔式起重机支撑系统与顶模支撑系统部署在核心筒相同的内筒,距离墙体最近仅有267mm。受顶模支撑和剪力墙的制约,塔式起重机支撑系统水平斜撑很难设置,且在狭小空间下斜撑系统的拆装周转亦非常困难、费时,严重影响工期。此外,每个内筒的顶模挂架系统也直接影响塔式起重机支撑体系的装拆周转。图2为塔式起重机、顶模支撑系统及挂架系统平面布置示意。

2.3核心筒剪力墙厚度不断变化缩小

本项目核心筒剪力墙厚度不断缩小,从首层的1500mm逐渐缩为400mm,塔式起重机的支撑鱼腹梁和牛腿支座设计必须考虑墙体厚度的变化。

2.4超高层工期紧张

本工程核心筒竖向结构施工需要达到3d/层的施工速度。经过各道施工工序的仔细推敲和铺排,3台塔式起重机支撑系统的安装和顶升作业需耗时2d,其中非关键线路1d,占用关键线路1d。因而,塔式起重机支撑系统(包括牛腿、鱼腹梁、塔式起重机C形框等)的安装必须在极短时间内完成,塔式起重机支撑系统的设计将直接关系到后期爬升作业的时间。

3 内爬式塔式起重机支撑体系设计

3.1设计思路

针对以上分析的重难点,本项目内爬式塔式起重机支撑系统主要设计思路如下:①解决塔式起重机内爬升及作业工况下支撑受力的需求;②协调狭小多变内筒空间条件下塔式起重机支撑体系、顶模支撑体系的相互关系,保证两者安拆、施工作业及爬升的安全;③塔式起重机支撑安拆时间最小化,保证工期进度不受塔式起重机顶升作业的制约。

3.2构造设计

由受力分析可知,鱼腹梁主要承受轴向荷载、竖向荷载和平面外水平荷载。受筒内狭小空间影响,为不影响顶模作业,设计出无斜撑式鱼腹梁(见图3),仅依靠增强大梁的竖向和平面外刚度,承担由竖向荷载和平面外水平荷载引起的弯矩。

为简化鱼腹梁安装,在鱼腹梁头底部焊接两个牙块,通过与牛腿上已有牙块的咬合,实现轴向荷载的传递。

设计全螺栓连接塔式起重机支座(见图4a),包括预埋在墙体内的预埋件1和焊接在预埋件1上的支撑件2;支撑件2上设有轴向限位牙块3和一对经过深入分析研究,通过设计无斜撑式鱼腹梁以及免焊接鱼腹梁支座,成功解决了上述难点,保证了超高层施工的垂直生命线。

2塔式起重机支撑体系设计难点

起重机及超吊构件所引起的自重和弯矩、高空强风荷载作用、结构墙体的变化、狭小的内筒空间、塔式起重机及模架支撑体系的相互作用、工期紧张等因素给塔式起重机支撑体系的设计带来诸多的难点。

2.1塔式起重机及构件自重、风荷载巨大

本项目采用的M1280D内爬式塔式起重机标准节总高度56m,大臂长度55m,2道支撑附墙最大夹持距离18m,自重约400t,单件吊重100t,可产生约24 800kN. m的不平衡弯矩。在巨大的竖向荷载以及水平风荷载作用下,塔式起重机自身受力分析如图1所示。

图1中H1(上支撑水平荷载)=1 370kN;H2(下支撑水平荷载)=1 260kN;V(竖向荷载)=4 970kN。由此可知,塔式起重机支撑梁设计须保证足够的平面内和平面外刚度,才能承受如此巨大的竖向和水平荷载。

2.2塔式起重机支撑体系、顶模支撑体系与挂架系统同内筒部署

本项目核心筒内筒空间狭小(内筒最大净空尺寸11.125m×9.50m),塔式起重机支撑系统与顶模支撑系统部署在核心筒相同的内筒,距离墙体最近仅有267mm。受顶模支撑和剪力墙的制约,塔式起重机支撑系统水平斜撑很难设置,且在狭小空间下斜撑系统的拆装周转亦非常困难、费时,严重影响工期。此外,每个内筒的顶模挂架系统也直接影响塔式起重机支撑体系的装拆周转。图2为塔式起重机、顶模支撑系统及挂架系统平面布置示意。

2.3核心筒剪力墙厚度不断变化缩小

本项目核心筒剪力墙厚度不断缩小,从首层的1500mm逐渐缩为400mm,塔式起重机的支撑鱼腹梁和牛腿支座设计必须考虑墙体厚度的变化。

2.4超高层工期紧张

本工程核心筒竖向结构施工需要达到3d/层的施工速度。经过各道施工工序的仔细推敲和铺排,3台塔式起重机支撑系统的安装和顶升作业需耗时2d,其中非关键线路1d,占用关键线路1d。因而,塔式起重机支撑系统(包括牛腿、鱼腹梁、塔式起重机C形框等)的安装必须在极短时间内完成,塔式起重机支撑系统的设计将直接关系到后期爬升作业的时间。

3 内爬式塔式起重机支撑体系设计

3.1设计思路

针对以上分析的重难点,本项目内爬式塔式起重机支撑系统主要设计思路如下:①解决塔式起重机内爬升及作业工况下支撑受力的需求;②协调狭小多变内筒空间条件下塔式起重机支撑体系、顶模支撑体系的相互关系,保证两者安拆、施工作业及爬升的安全;③塔式起重机支撑安拆时间最小化,保证工期进度不受塔式起重机顶升作业的制约。

3.2构造设计

由受力分析可知,鱼腹梁主要承受轴向荷载、竖向荷载和平面外水平荷载。受筒内狭小空间影响,为不影响顶模作业,设计出无斜撑式鱼腹梁(见图3),仅依靠增强大梁的竖向和平面外刚度,承担由竖向荷载和平面外水平荷载引起的弯矩。

为简化鱼腹梁安装,在鱼腹梁头底部焊接两个牙块,通过与牛腿上已有牙块的咬合,实现轴向荷载的传递。

设计全螺栓连接塔式起重机支座(见图4a),包括预埋在墙体内的预埋件1和焊接在预埋件1上的支撑件2;支撑件2上设有轴向限位牙块3和一对对称的侧向限位组件4,一对对称设置的侧向限位组件4之间经两块压头板5连接。所述预埋件l如图4b所示,包括预埋钢板6,预埋钢板6与墙体表面齐平;预埋钢板6的背面焊有一组锚筋7,锚筋7伸人混凝土墙体内。所述支撑件包括上水平支撑板8和下水平支撑板9,两块水平支撑板之间设有2块垂直支撑板10和斜撑板11,水平支撑板和垂直支撑板与预埋钢板6焊接(见图4d);垂直支撑板外侧设有一组垂直筋板12,垂直筋板两端与两块水平支撑板焊接,一组垂直筋板外侧的垂直筋板与斜撑板11焊接,一组垂直筋板的中部设有横筋板13。所述轴向限位牙块3如图4a和图4c所示,为焊接在上水平支撑板上表面的一块矩形厚钢板,轴向限位牙块3的长度方向与预埋钢板6的表面平行且水平设置。所述轴向限位牙块3两端的上水平支撑板8上设有一对对称设置的侧向限位组件4;侧向限位组件4如图4c所示,包括侧向限位柱14,侧向限位柱14底部两侧设有一对对称加强撑15,侧向限位柱14 -侧设有顶块16,顶块16底部的侧向限位柱14上设有一组调节螺栓17(每个侧向限位柱一侧设有2块顶块,为看到顶块底部的调节螺栓,图中只画了一块顶块)。所述侧向限位柱14如图4e所示,由3块横板18和2块纵板19焊接而成,侧向限位柱14的横截面为“王”字形;纵板19上设有2排大孔,每个孔背面焊有螺母,螺母上设有调节螺栓17;3块横板18之间设有1组水平筋板20。所述压头板5如图4c所示,压头板5上设有一组长孔21,压头板5两端的长孔经螺栓22与侧向限位柱14连接,压头板5中间的长孔经螺栓22与塔式起重机支撑梁23上的定位组件24连接(见图4f)。

由于核心筒结构外墙厚度大,内墙薄弱,所以牙块与压头板仅在鱼腹梁外墙端设计,这样可保证轴向力仅传递给外墙。

3.3荷载取值、工况选择及模型建立

计算采用国际大型通用有限元软件ANSYS11.0的Mechanical-U结构分析模块来完成。

塔式起重机及支架的整体计算模型中,塔身构件采用beam188空间梁单元,塔式起重机支撑鱼腹梁采用she11181单元,预埋件采用she11181单元。荷载取值:1. 2G(G为自重),考虑节点构造及加劲措施的影响;塔式起重机荷载的动力系数取1. 35。

由于支座反力的分配与塔式起重机动臂转动的角度有关,因此,根据塔式起重机布置平面图,选取5种工况计算塔式起重机支架反力,如图5所示。各工况均考虑风荷载作用,风荷载的作用方向从塔式起重机背部指向塔式起重机吊臂方向。整体模型及支撑梁节点编号如图6所示。

3.4受力分析

针对支撑系统主要进行如下几项验算:鱼腹梁受力验算;牛腿受力验算;埋件板受力验算;锚栓布置及数量分析验算。经计算,支撑梁的最大应力约为271MPa,轴向最大位移约2mm,平面外方向最大位移约3mm,竖向最大位移约7mm。各工况下支座反力最不利荷载组合如表1所示。

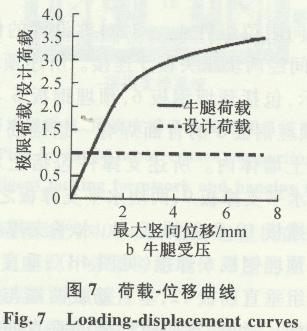

在上述最不利支座荷载作用下,牛腿受力分析结果表明,牛腿受拉时的极限承载力约为设计荷载的2. 31倍,具有足够的安全储备,满足要求;牛腿受压时的极限承载能力约为设计荷载的3. 51倍,具有足够的安全储备,满足要求,如图7所示。

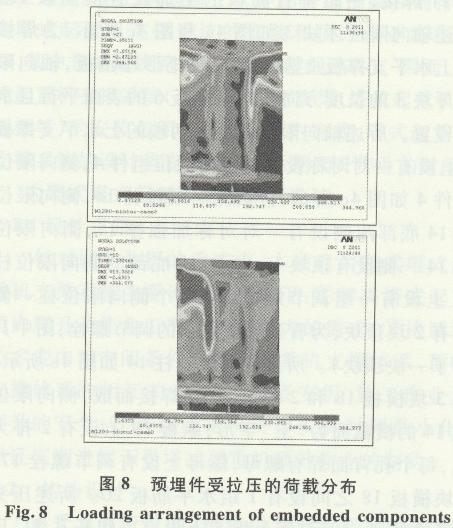

预埋件承载拉压的能力满足要求,局部应力集中荷载约为345MPa(见图8)。

当核心筒剪力墙内墙厚由750mm逐渐减薄至400mm时,墙体两边各内收175mm,相对应的将牛腿支座的长度增加175mm,经验算,承载力和变形满足要求。此外,针对核心筒墙体承载力主要进行如下验算:墙体锚固能力计算;抗冲切承载力计算;局部承压计算;墙体传递牛腿节点不平衡弯矩能力计算;墙体抗弯能力计算。

由于核心筒施工速度快,混凝土养护达不到28d龄期,根据研究,混凝土早期强度增长较快,7d龄期强度达到70%左右,后期强度增长缓慢。因此,塔式起重机爬升施工时,取核心筒混凝土强度设计值的70%作为校核指标(C80区域以C60的设计强度计算,C60以C40的设计强度计算)。

经验算,核心筒外墙厚度在1 500 N1 300mm,内墙厚度在750~ 600mm,无须加固,承载力满足要求。当核心筒外墙厚度由1 300mm降至400mm,内墙厚度由600mm降至400mm时,墙体必须增加补强钢筋,方能满足承载力要求。

4应用情况

由于采用了无斜撑式鱼腹梁,在安装和拆除方面减少了常规支撑设计的斜撑安拆时间;同时无焊接全螺栓连接牛腿支座的设计以及压头板长孔的使用,极大地缩短了支撑梁与牛腿的安装作业。通过以上2项措施,主塔楼3台巨型动臂内爬式塔式起重机每次的爬升作业安全高效。

此外,在塔式起重机总计27次的爬升过程中,无斜撑的设计确保塔式起重机、顶模两大系统同内筒存在而互不影响,超高层施工的两条生命线顺利向上延伸,直达530m高度。

5 结语

狭小多变空间内筒中,塔式起重机支撑系统无斜撑鱼腹梁、全螺栓连接牛腿支座、牛腿牙块、压头板等的巧妙设计,很好地解决了超高层施工中垂直运输设备荷载庞大、内筒空间多变狭小、塔式起重机和顶模两大关键施工设备使用互不影响、错位顶升等核心问题,是超高层施工中重型动臂内爬式塔式起重机支撑系统设计及应用的一次重大突破。

下一篇:返回列表