范寿孝,吴军令,武中德

(水力发电设备国家重点实验室,哈尔滨150040)

[摘要] 可倾瓦径向轴承将会在大型卧式水轮发电机中得到广泛应用。利用可倾瓦径向轴承试验台对所开发的大型卧式水轮发电机组可倾瓦径向轴承进行了尺寸1:1的工况模拟试验:通过分析试验数据,对所开发轴承结构的性能有全面认识。所开发的可倾瓦径向轴承满足大型卧式水轮发电机的运行要求,保证了机组运行的可靠性。

[关键词] 可倾瓦径向轴承;水轮发电机;试验研究

[中图分类号] TM312 [文章编号]1000-3983(2016)03-0006-03

0 引言

随着卧式水轮发电机的容量增大,径向轴承的负荷、尺寸、轴承比压也随之增大,使其制造、安装调整、检修的难度增大。因此50MW以上的两支点结构卧式水轮发电机不宜再使用圆柱瓦径向轴承。可倾瓦径向轴承不受尺寸限制并且安装调试方便,将会在大型卧式水轮发电机的重载径向轴承中得到广泛应用。另外,可倾瓦径向轴承在潮汐发电机组,水泵,汽轮发电机组等大型卧式旋转设备中也有着广阔的应用前景。

1轴承方案

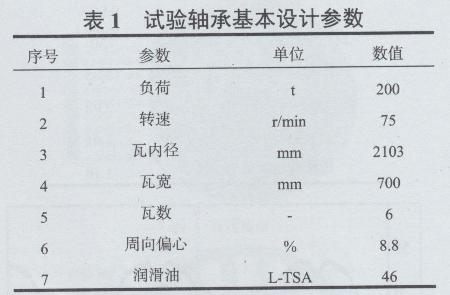

轴承基本设计参数见表1,其结构方案如图1所示。

试验轴承由6块瓦组成,转子下方的4块瓦为主要承载瓦,位置上为对称分布。理想载荷作用点为两瓦间。上面两块瓦间隔900分布,主要起着限制大轴位置的作用。下方4块瓦配有高压油顶起系统。

2可倾瓦径向轴承试验台

为了对开发的轴承进行全尺寸模拟试验,研制了一台大型可倾瓦径向轴承试验台。其技术参数及要求如下:

(1)试验台最高转速200r/min,且可实现0~200r/min范围内的任意转速下运行;

(2)试验台额定试验负荷为200t,且可实现0~200t范围内的任意负荷的试验;

(3)能实现试验轴承各润滑性能参数的测试;

(4)能实现试验数据和运行状态的在线监测。

可倾瓦径向轴承试验台由试验台机械及动力系统、润滑冷却系统、加载系统、试验轴承高压油顶起系统、测试控制系统等组成,主要模拟被试轴承在不同转速、载荷、润滑条件下的运行状况。该试验台的测控系统可控制试验台各系统的起闭及运行,实时监测试验台的运行工况并实现数据的实时在线采集与处理。试验台整体结构如图2所示。

3可倾瓦径向轴承试验

3.1测试内容及方法

(1)利用安装在轴端部的光电编码器测量试验台实际运行转速。

(2)用埋装在试验轴承进油、排油管路中的PT100温度传感器作为测量元件,通过HP34980数据采集系统测量循环油的进油、排油温度。

(3)在润滑油进入试验轴承前的管路上安装标准压力表测量循环油压力。

(4)在润滑油进、出试验轴承的管路上安装涡轮流量计测量循环油流量。

(5)利用安装在加载系统中的压力变送器测量加载液压缸的压力,通过换算得到试验载荷。

(6)通过在各工况下测得的试验轴承进、排油温度及流量,利用热平衡法计算出轴承损耗。

(7)用PT100温度传感器作为测量元件,通过HP34980数据采集系统测量瓦温。根据电站运行监测要求,在每个瓦上都安装1个温度传感器监测瓦的运行状况。在3号瓦的瓦面和低于瓦面30mm的位置安装两层温度传感器测试瓦面温度。

(8)在滑转子外表面上沿轴向均匀安装位移传感器,以测量油膜厚度。可测量多个瓦面的油膜厚度分布。

3.2试验数据分析

主要进行了静止状态和起停瞬间的高压油顶起测试、低速运行开启高压油顶起试验及变化运行转速的工况试验等。

(1)高压油顶起试验

在静止状态和起停瞬间分别对高压油顶起进行测试。测得结果如表2所示。高压油顶起满足运行要求。

(2)瓦温运行监测

各工况的瓦温监测见表3。数据显示各工况运行条件下,3号、4号瓦温最高,承载较大。转子上方的两瓦温度与循环油温度类似,说明其承载较小,主要起到限制约束的作用。

(3)润滑性能试验

试验数据表4及图3、4表明,随着转速增加,油膜功耗及转子搅拌损耗均增大,导致润滑油温升提高和轴承损耗增加。而线速度增大有利于动压润滑油膜的形成,致使最小油膜厚度增加。因此,在损耗和温升允许的条件下,适当增加转速,有利于提高轴承的运行特性。

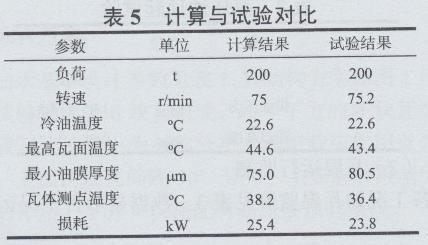

3.3计算与试验结果对比

转速为75r/min。负荷200t额定工况时,计算结果与试验结果对比见表5。试验结果和计算结果基本一致。

4结论

(1)高压油顶起系统的设计满足机组起停、低速运行的要求。

(2)实测数据显示,最下面两块瓦承载较大,转子上方的两块瓦承载很小。在损耗和温升允许的情况下,适当增加转速,有利于提高轴承的运行特性。

(3)轴承计算结果与测试结果一致。

(4)试验结果表明,该轴承结构满足大型卧式机组的运行要求。

下一篇:返回列表