瞿志俊,王荣林,孙松丽,陆广华

(南京理工大学泰州科技学院机械工程学院,江苏 泰州 225300)

摘要:为了提高齿轮齿面干运转能力,采用离子束复合沉积设备,在两种不同制备工艺参数下沉积两种沉积膜,基材为齿轮钢。采用UMT-Ⅱ多功能摩擦磨损试验机对两种试样进行摩擦磨损性能试验研究。结果表明:试样Ⅱ的摩擦磨损特性比试样I的摩擦磨损特性好。

关键词:齿轮齿面;沉积膜;摩擦磨损性能 中图分类号:TH117.1:TH132. 41

0 引言

齿轮作为传动部件在机械行业中得到广泛应用。齿轮工作时的受力和运动情况十分复杂,由此产生多种损伤形式,常见且较严重的是断齿、破坏性点蚀和破坏性胶合,从而导致其使用寿命缩短。在齿轮传动过程中,齿面存在滚动摩擦和滑动摩擦,齿面摩擦会引起齿面温度升高,过高的齿面温度是齿轮胶合失效的主要原因,而且齿面摩擦在点蚀形成、齿根裂纹萌

生与扩展及轮齿断裂过程中起到加速作用。因此为实现齿轮长时间高效可靠的运行,齿轮不仅要具有心部高的强度和耐冲击韧性,而且齿面要有好的耐磨减摩特性。所以,人们将一些新的表面强化理论及技术应用于齿轮齿面研究领域,在齿轮齿面形成各种耐磨减摩的沉积膜,起到了固体润滑剂的作用。为了研究两种齿轮齿面膜层的摩擦磨损特性,本文在于摩擦状态下进行销盘模式摩擦磨损试验,获得两种试样在同载荷、不同线速度下的摩擦磨损特性。

1试验部分

1.1 试样制备

两种沉积膜层试样是在离子束复合沉积设备上制备的,沉积膜层分别沉积在尺寸为Ф30 mm×10 mm的40Cr齿轮钢圆柱体端面上。试样I的沉积膜层工艺参数为:偏压电压390 V,偏压电流1A,气压5×10-2 Pa,WS2的S/W为1.86,Ag的质量分数为5.3%。试样Ⅱ的沉积膜层工艺参数为:偏压电压360 V,偏压电流1A,气压6×10-2 Pa,WS2的S/W为1.86,Ag的质量分数为5. 5%。两种沉积膜层制备完后,分别用同种抛光膏对两种沉积膜层进行抛光。对磨试样采用Ф4 mm氮化硅(Si3N4)小球。

1.2试验方法

试验在UMT-Ⅱ多功能摩擦磨损试验机(见图1)上进行。该试验采用销盘运动模式,试验时上试样为Ф4 mm氮化硅(Si3 N4)小球,下试样为沉积膜层试样,上试样固定不动,下试样旋转运动,如图2所示。

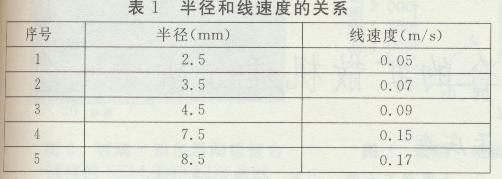

试验前用乙醇清洁试样摩擦表面,在室温条件和干摩擦状态下进行摩擦磨损试验,试验时载荷为22N,分别在圆柱体端面的不同半径上进行,不同半径对应不同的线速度(见表1)。每次(各线速度)摩擦磨损试验时间由沉积膜层磨破情况确定。

2 结果及分析

2.1 试样I、试样Ⅱ的摩擦因数和沉积膜磨破所需时间

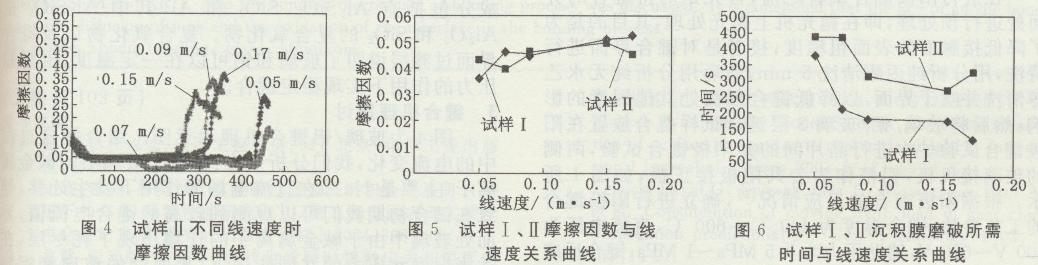

由试样I的摩擦因素曲线图(见图3)和试样Ⅱ的摩擦因素曲线图(见图4)可知:不同线速度时摩擦因数曲线前部分值很小,且比较平稳,前部分是膜层的摩擦因数;随着试验的进行,不久后摩擦因数突然变为原来的几倍,原因是氮化硅小球磨破了沉积膜,从而造成

摩擦因数突变,突变后的摩擦因数是小球与试样基体之间的摩擦因数,因此摩擦因数突变的时刻就是膜层磨破的时刻。

由试验数据可得:试样I在线速度0. 05 m/s时的摩擦因数为0. 036,沉积膜层磨破所需时间是378 s;线速度0. 07 m/s时的摩擦因数为0.046,沉积膜层磨破所需时间是211 s;线速度0.09 m/s时的摩擦因数为0. 045,沉积膜层磨破所需时间是180 s;线速度0.15 n1/s时的摩擦因数为0.051,沉积膜层磨破所需时间是172 s;线速度0.17 m/s时的摩擦因数为0. 052,沉积膜层磨破所需时间是113 s。由试验数据可得:试样Ⅱ在线速度0. 05 m/s时的摩擦因数为0. 043,沉积膜层磨破所需时间是440 s;线速度0.07m/s时的摩擦因数为0.040,沉积膜层磨破所需时间是437 s;线速度0.09 m/s时的摩擦因数为0.046,沉积膜层磨破所需时间是317 s;线速度0.15 m/s时的摩擦因数为0. 050,沉积膜层磨破所需时间是268 s;线速度0. 17 m/s时的摩擦因数为o.045,沉积膜层磨破所需时间是326 s。

2.2 不同线速度对试样I、试样Ⅱ摩擦因数及沉积膜磨破所需时间的影响

图5给出了试样I、试样Ⅱ沉积膜摩擦因数与线速度的关系曲线。图6给出了试样I、试样Ⅱ沉积膜磨破所需时间与线速度的关系曲线。

通过图5、图6可以看出:线速度0.05 m/s时试样Ⅱ的摩擦因数比试样I的大,同时试样Ⅱ沉积膜磨破所需时间也比试样I的长;线速度0. 07 m/s时试样Ⅱ的摩擦因数比试样I的小,而试样Ⅱ沉积膜磨破所需时间却比试样I的长;线速度0. 09 m/s时试样Ⅱ的摩擦因数比试样I的大,但相差不大,同时试样Ⅱ沉积膜磨破所需时间也比试样I的长;线速度0.15 m/s时试样Ⅱ的摩擦因数比试样I的小,但相差不大,而试样Ⅱ沉积膜磨破所需时间却比试样工的长;线速度0. 17 m/s时试样Ⅱ的摩擦因数比试样I的小,而试样Ⅱ沉积膜磨破所需时间却比试样工的长。由图5可知:试样I、试样Ⅱ的摩擦因数都小于0. 06,且试样I、试样Ⅱ摩擦因数随着线速度的增大而有增大的趋势,试样I的摩擦因数随线速度的增大而增大更为明

显,且低速阶段时摩擦因数随线速度的增大而增大比较剧烈,但随着线速度的不断增大摩擦因数逐渐趋于稳定;试样Ⅱ的摩擦因数随线速度的增大变化不大,没有随线速度的增大而不断增大,而是小范围的上下波动缓慢增大;从曲线的走向看,开始阶段两试样的摩擦因数大小没有明显的不同,随着线速度不断增大试样Ⅱ的摩擦因数小于试样I。通过图6可知:试样I、试样Ⅱ沉积膜磨破所需时间都随着线速度的增大而缩短;试样I沉积膜在低速时磨破所需时间最长,但在高速时膜层磨破所需时间急剧减少;试样Ⅱ沉积膜随线速度的增大,磨破所需时间没有发生剧烈减少,同时在高速时出现所需时间增大情形,但从总体来看,是以波动的形式缓慢减少;还可以发现试样Ⅱ沉积膜磨破所需时间曲线在试样I沉积膜磨破所需时间曲线之上,说明试样Ⅱ沉积膜的耐磨性比试样I沉积膜好。

通过对以上试验结果分析,可初步确定试样Ⅱ的摩擦磨损特性比试样I的摩擦磨损特性好。

3结论

(1)试样工、试样Ⅱ摩擦因数随着线速度的增大而有增大的趋势,试样I摩擦因数增大更明显,随着线速度的增大逐渐趋于稳定;试样Ⅱ摩擦因数变化不大,是小范围上下波动缓慢增大。

(2)开始阶段两试样摩擦因数大小没有明显不同,随线速度不断增大试样Ⅱ摩擦因数小于试样I摩擦因数。

(3)试样I、试样Ⅱ沉积膜破所需时间都随线速度增大而减少;试样Ⅱ沉积膜磨破所需时间曲线在试样工沉积膜磨破所需时间曲线之上,试样Ⅱ沉积膜的耐磨性比试样I沉积膜的好。

(4)初步确定试样Ⅱ的摩擦磨损特性比试样I的摩擦磨损特性好。

上一篇:DK-20连杆螺栓的非线性分析

下一篇:返回列表