邓海顺,郑露,王传礼,陈加胜

(1.安徽理工大学机械工程学院,安徽淮南232001;

2.徐州奥博机械科技有限公司,江苏徐州221100)

摘要:为进一步提高液压支架安装运输车旋转机构偏载工况下旋转调向的安全性,建立了旋转机构的数学模型,分析了齿轮接触力、旋转板与液压支架间摩擦阻力、主轴质心随旋转角的变化情况。以此为依据,改进了安装运输车旋转支撑结构,并进行了试验分析。结果表明:三种工况下,齿轮接触力始终波动,仅X向偏载时启动性能较好,Y向偏载对齿轮接触力影响较大,X、Y均偏载时齿轮运动不平衡,易出现啮合冲击;随着偏心距的增加,摩擦阻力激增明显,均值变大,液压支架和旋转板之间的相对滑动趋势越明显,X、Y向均偏载时会出现最大摩擦阻力超过最大允许的静摩擦力,旋转板和液压支架会发生瞬间滑动;随着偏心距的增大,主轴转速振动频率和幅度增大,偏载对主轴转动的稳定性具有很大影响;主轴质心在X、Y平面内的位移和Z向攒动均随着偏心距的增大而增大,且质心位置也随着偏载量的增加而变得越分散。

关键词:安装运输车旋转机构;偏载;齿轮接触力;转速;摩擦阻力;主轴质心

0 引言

液压支架是煤矿综合机械化采煤工作面最主要的支护设备,因其具有纵横向稳定性好、防护性能强、移架速度快和对顶板适应性强等特点而被广泛应用。随着综采工作面生产能力和推进速度的提高,液压支架安全稳定的运输已成为矿井高产高效、安全生产的关键技术之一。针对传统运输设备存在效率低、安全性差、劳动强度高、功能单一等问题,国内相关企业研发了一种新型液压支架安装运输车,不仅实现了整车调高功能,而且通过液压力代替人力,实现了狭窄巷道的旋转调位。安装运输车现多采用双液压缸一伸一缩直接拉动液压支架两侧进行旋转调向,即被动旋转,其缺点是液压缸连续动作多次,需反复调节钢丝绳,虽可降低劳动强度,但其效率并不高。采用双液压缸驱动齿轮齿条旋转换向,即主动旋转,是一种新型换向方式,不仅大大降低了运输作业过程中的劳动强度,还提高了设备的安全性和效率。

井下运输空间狭小、环境恶劣,对运输设备的安全性和稳定性提出了更高的要求。由于液压支架安装运输过程中的安放、倾斜、滑动等因素影响,实际运行过程中偏载是不可避免的,有必要研究安装运输车旋转机构偏载工况下对其动态性能的影响,为该新型运输设备的改进和完善提供参考。

1 工作原理

图1为安装运输车运输液压支架的示意图,液压支架安放在旋转板上,将其运送至采煤工作面。在巷道十字路口中间,需将液压支架旋转调向实现液压支架的弯道运输。旋转机构主要由旋转板、液控式双缸齿条结构、齿轮、主轴等组成,其中旋转板和主轴固定连接,主轴通过主轴轴承与整车车架相连,在主轴末端为传动齿轮。两个液压缸连接两个齿条对称分布在旋转齿轮两侧,液压缸活塞杆的伸缩控制齿条的往复运动,驱动齿轮和旋转板转动。旋转板和液压支架依靠两者之间的摩擦力防止其相对转动,同步旋转实现液压支架的调向。

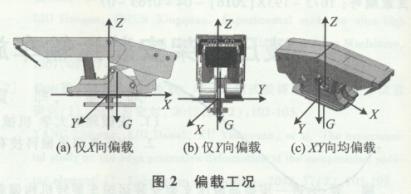

图2为安装运输车在实际运输时可能出现的情况,选取偏心距e为150、250、350 mm,分为三类:①仅X向偏载;②仅Y向偏载;③X、Y向均偏载。

2 基本参数

利用方程驱动曲线完成齿轮齿条的建模,并设定为单对齿完全啮合状态,建立旋转机构的系统参数化模型。主要构件尺寸如下:旋转板的长、宽、高分别为2 500、2 000、40 mm,齿数为45个,啮合角为20。,齿宽为88 mm,模数为8 mm,齿条齿数为90个。

为了简化分析过程,提高计算精度,取齿轮齿条为研究对象,基于Hertz理论,如图3所示,建立动力学分析模型,其中C.为轮齿的啮合阻尼,Ki为齿轮的接触刚度,e.为齿轮误差,v,为齿条的进给速度(其中i=1,2)。

齿轮齿条啮合过程中,接触力主要由弹性分量和阻尼分量两部分组成,齿轮齿条的接触力为:

式中,n为非线性弹簧力指数;C。为最大啮合阻尼系数,N.s/mm;d。为最大穿入深度,mm;,为阻尼分量,用分段函数表示;x为轮齿间的距离,mm。K为接触刚度,N/mm3/2。

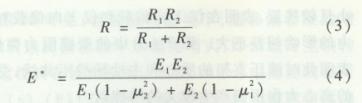

由式(1)可知,齿轮接触力主要和接触刚度K、啮合阻尼系数C、非线性指数n等有关,刚度K可用下式表示:

式中,R1、R2为两齿廓面在啮合点处的曲率半径。R。=(mz.sina) /2(其中i=1,2),m为模数,z为啮合齿轮的齿数,a为节圆压力角;u1,u2为材料泊松比;E.,E,为材料弹性模量,N/mm2。

啮合阻尼系数C计算方式为:

式中:e。为弹性恢复系数;d为穿透深度,mm;△为碰撞速度,m m/s。

调用ADAMS软件中IMPACT函数定义齿轮齿条接触,根据文献[13],取碰撞力指数n为1.5,最大阻尼时的击穿深度d为0.1 mm。考虑碰撞时的摩擦,齿轮齿条都按无润滑处理,取动摩擦系数为0. 15,静摩擦系数为0.1。假设液压支架的质量为25 t。将上述计算参数代入式(2)~(5),可得接触刚度K为1 800 000 N/mm”2,阻尼系数C为10 N.s/mm。由驱动液压缸的作用面积和乳化液泵的流量,计算可得齿条直线进给速度约为30 mm/s。旋转过程中液压支架受到的离心力由摩擦力提供,为防止液压支架和旋转板之间相对滑动,取最大偏心距e—为350 mm,最大静摩擦系数u为0.3,最大允许静摩擦力为fm。,为125 kN。

3 结果分析

3.1 齿轮啮合接触力

图4为不同工况下,偏心距为350 mm时齿轮齿条接触力随旋转角变化的曲线。由图4可见:齿轮接触力随着旋转板的旋转,均表现出一定程度的波动。相对于图4(a)、(b)和(c)中齿轮接触力在开始旋转就出现较大的幅值。这表明,由于仅X向偏载支撑面积相对较大,相对于仅Y向偏载和X、Y向均偏载时,齿轮旋转启动动态性能较好。

图5为三种工况下齿轮接触力均值的变化图,在三种不同工况下,随着偏心距e的增大,齿轮接触力的均值随之增大,仅X向偏载时均值最小,XY向均偏载时均值最大,由此可知y向偏载对齿轮接触力影响较大。

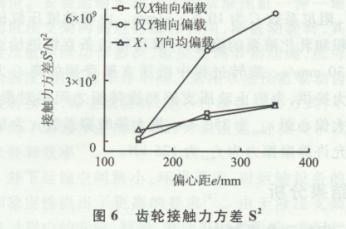

图6为三种工况下齿轮接触力方差的变化图,在三种不同工况下,仅X向偏载和仅Y向偏载齿轮接触力的方差较小且差距较小,X、Y均偏载的齿轮接触力方差在大偏距下较大,这说明仅X向偏载和仅Y向偏载齿轮运动较为平稳,碰撞情况较少,X、Y均偏载在大偏心距情况齿轮运动不平稳,易出现碰撞,即啮合冲击。

3.2摩擦阻力

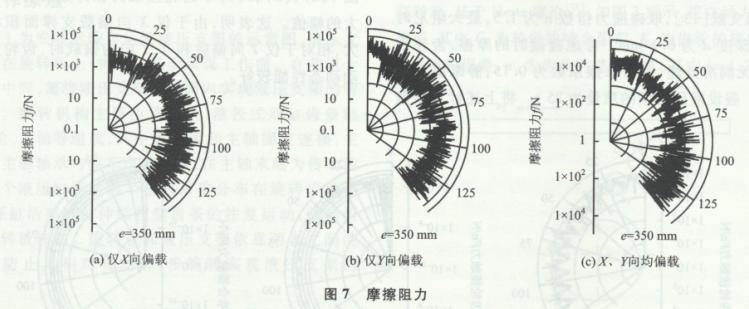

图7为不同偏载工况下,偏心距为350 mm时液压支架与旋转板间摩擦阻力随旋转角变化情况。由图7可见:液压支架和旋转板之间摩擦阻力始终存在一定程度的波动,峰值的出现具有一定的随机性。在三种工况下,仅X向偏载的摩擦阻力小于仅y向偏载,y向偏载造成的离心力较大。图7 (a)和(b)的摩擦阻力整体较小且较接近,表明在仅X向偏载和仅Y向偏载对摩擦阻力的影响相差不大。图7 (c)中的摩擦阻力整体偏大,表明此时液压支架的质心和主轴轴线不共线,受到较大的离心力作用而产生较大的摩擦阻力。

图8为三种工况下摩擦阻力均值的变化图。随着偏心距的增加摩擦阻力激增明显,其均值越大,即液压支架和旋转板之间的相对滑动趋势越明显。在三种工况下,仅X向偏载的摩擦阻力均值最小,表明y向偏载对液压支架的摩擦力影响较大。随着偏心距e的增大,仅X向偏载和仅y向偏载的摩擦阻力均值随之增大,X、y向均偏载的摩擦阻力先增大后减小,表明X向偏载和y向偏载随着旋转角度的变化能够相互抵消,起到稳定液压支架和旋转板之间连接的作用。

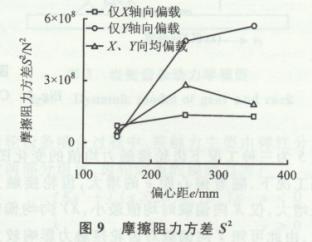

图9为三种工况下摩擦阻力方差的变化图。在三种不同工况下,仅X向偏载和仅y向偏载的摩擦阻力方差都很接近,且在大偏载下,X、Y向均偏载的摩擦阻力方差较大,这表明仅X向偏载和仅y向偏载摩擦阻力稳定性在三种工况下都很接近,X、Y向均偏载的摩擦阻力的波动性较强,较易出现液压支架与旋转板相互滑动的情况。

3.3主轴转速

图10为在三种偏载工况下,不同偏心距下主轴转速随旋转角变化的曲线。由齿条进给速度为30 mm/s,可得主轴转速的理论值为0. 005 r/s。由于齿轮齿条的啮合冲击,主轴转速呈现一定的振动特性。在偏载的影响下,主轴转速稳定在理论值附近上下波动,且幅值随偏心距的变化而变化。

由图10可见:在偏载的影响下,随着偏心距的增大,主轴转速的振动频率和幅度增大,即偏载对主轴转动的稳定性具有较大影响。且图10 (c)中的曲线相对于图10 (a)、(b),主轴转速振动的频率和幅度整体偏大。在偏心距为350 mm时,图10 (b)比图10 (a)的主轴质心波动幅度大,表明y向偏载对主轴稳定性影响较大。

3.4 质心在XY平面的位移

图11为在三种偏载工况下,不同偏心距下主轴质心在X、Y平面的位移随旋转角度变化的散点图。主轴质心在X、Y平面初始坐标为(O,0),比较三组曲线的变化规律,主轴质心在平面内有较小的径向位移,且基本围绕质心的平衡位置点产生的;在偏载的影响下,主轴质心在平面内的位移均随偏心距的增大而增大,且质心的位置也随偏载程度的增加而变得越分散,即主轴在失稳力的作用下产生了离心现象,导致整个主轴围绕着平衡位置涡动,引起主轴的回转误差;且图11(a)、(b)中主轴质心的位置基本呈扇形分布,而图11 (c)的主轴质心的位置相对较分散且无规律,即X、Y向均偏载的工况下,主轴的对中性能最差。

3.5 质心在Z向位移

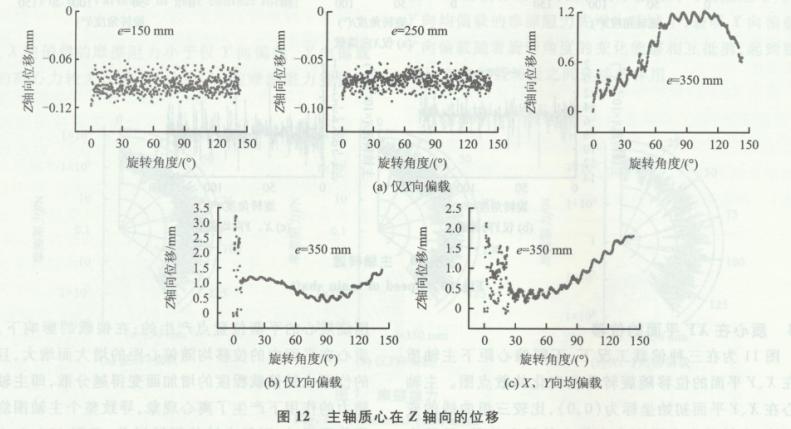

图12为在三种偏载工况下,不同偏心距下主轴质心在Z轴位移随旋转角度变化的散点图。由图12可见:主轴在旋转过程中,由于受到偏载作用的影响,导致其质心位置在Z轴方向有一个较小的位移,且位移量在平衡位置处上下波动,呈现一定的振动特性;随着偏载程度的增加,主轴在Z轴方向上的攒动越明显;图12(a)中,在偏心距为e=150、250 mm的工况条件下,主轴质心的位移呈带状分布,维持良好的工作状态,在偏心距为e为350 mm时,偏载使主轴质心在Z轴方向上的位移均出现较大的波动,对主轴的工作性能和强度产生显著的影响;在偏心距为35 0 mm时,相对于图12(a)、(b)中的位移,图12(c)中的位移整体较大,即在X、Y方向的复杂偏载工况下,主轴的轴向攒动明显。

4试验分析

依据上述分析结果,采用两种措施改善安装运输车偏载工况下的性能:①在旋转板下沿y向对称加装一组支撑结构,强化承受偏载能力,尤其y向偏载能力;②在旋转板的中心支撑位置加装弹性滚珠,降低主轴质心波动对旋转板正常工作的影响。

对改进后的安装运输车进行了现场试验,如图13所示,实测25 t液压支架的中心位置,采用与理论分析中相同的三种偏载工况,对液压支架进行旋转调向,正反旋转110。,连续运转多次,液压支架与旋转板支架之间未出现相对滑动,运行过程平稳,没有出现明显的晃动和噪声。可见,相比于改进前安装运输车旋转调向的动态性能得到了明显的改善。

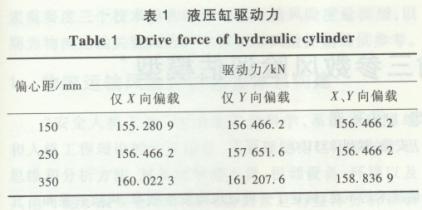

为进一步考察改进后旋转机构的稳定性,对无偏心和三种工况偏心距下的驱动液压力进行了测量,选择安装运输车稳定运行时的压力值,取3次测量值进行平均化处理,经计算转化为液压缸活塞杆的驱动力,无偏心情况下的液压缸驱动力为155. 162 3 kN。三种工况不同偏心距下的驱动液压力如表1所示,随着偏心距e的增大,液压缸驱动力稍有增大,且在三种偏载下,液压缸驱动力相差较小,稍稍大于无偏心时的液压缸驱动力。可见,对旋转机构进行改进后,安装运输车承受偏载的性能得到了有效提高。

5 结论

1)三种偏载工况下齿轮接触力均存在周期性波动,啮合冲击始终存在,仅X向偏载启动时性能较好。随着偏心距的增大,齿轮接触力的均值随之增大,仅X向偏载时均值最小,X、Y向均偏载时均值最大,Y向偏载对齿轮接触力影响较大。仅X向偏载和仅Y向偏载齿轮运动较为平稳,碰撞较少,X、Y均偏载在大偏心距情况齿轮运动不平稳,易出现啮合冲击。

2)液压支架和旋转板之间摩擦阻力始终存在一定程度的波动。随着偏心距的增加,摩擦阻力的激增明显,其均值越大,液压支架和旋转板之间的相对滑动趋势越明显。X、Y向均偏载时会出现最大摩擦阻力超过最大允许的静摩擦力,旋转板和液压支架会发生瞬间滑动。仅X向偏载和仅Y向偏载对摩擦阻力的影响相差不大,X、Y向均偏载摩擦阻力整体偏大,此时受到较大的离心力作用而产生较大的摩擦阻力。

3)在偏载的影响下,随着偏心距的增大,主轴转速的振动频率和幅度增大,即偏载对主轴转动的稳定性具有很大影响。

4)三种偏载工况下主轴质心在X、Y平面内有较小的径向位移,且基本围绕质心的平衡位置点产生的;主轴质心在X、y平面内的位移均随着偏心距的增大而增大,且随着偏载程度的增加而变得分散,导致整个主轴围绕平衡位置涡动,引起主轴的回转误差。X、Y向均偏载时主轴的对中性能最差。

5)在三种偏载工况下,主轴在旋转过程中,受到偏载作用其质心位置在Z轴方向有一个较小的位移,且在平衡位置处上下波动;随着偏载程度的增加,主轴在Z轴方向上的攒动越明显。

6)依据仿真结论,对旋转板支撑进行了改进,试验分析表明其有效改善了安装运输车旋转机构的动态性能。

下一篇:返回列表