李 满1 张 彬1 刘艳昉2

(天津出入境检验检疫局工业产品安全技术中心1,天津300308;天津电气科学研究院有限公司2,天津300180)

摘要:为满足锂电池批量化和模块化的检测需求,同时实现检测过程远程控制的目的,设计了一种两层分布式控制结构的锂电池性能检测系统。运用模块化的设计思想构建系统,包括上位机部分、以STM32处理器为核心的控制模块及外围电路、锂电池充放电控制模块、信号采集模块等。通过上位机操作,能够实现恒压充电、恒流充电、恒流放电等多种检测工步。测试表明:系统运行良好,便于集中控制和管理;现场检测单元具有较好的扩展性和维护性。

关键词:STM32锂电池脉冲宽度调制(PWM) 闭环控制检测系统信号采集远程控制

中图分类号:TH7;TP23 DOI:10. 16086/j. cnki. issnl000 - 0380. 201605017

0 引言

随着电子产品的普及,电源行业,特别是具有诸多优势的锂电池行业发展迅速。而锂电池容量、性能参数是关乎其产业发展乃至电子产品更新的关键。本文基于STM32控制器,以脉冲宽度调制( pulse widthmodulation,PWM)的充放电方式为基础,设计开发了一种锂电池性能检测系统。检测系统的底层采用模块化的结构设计,可扩展至64组检测模块,同时完成最多512块电池的测试工作。该系统既满足批量化检测任务的需求,又可确保系统的可靠性。通过程序设计能够实现恒压充电、恒流充电、恒流放电等多种检测工步。上位机完成锂电池充放电参数配置,可以对充放电过程实时控制。当过程中出现问题,操作人员能够

手动终止和暂停其进程。系统内置多个保护电路和措施,具有过流、过压、过温保护等功能。当充放电的实时指标超过预设参数,将立即触发保护和报警程序,即终止整个系统的工作。系统的开发满足《GB/T 18287 -2013蜂窝电话用锂离子电池总规范》的要求和市场检测需求,并在可靠性、扩展性和维护性等方面有着明显的优势,且开发成本较低,具有较高的性价比。

1 系统总体设计

检测系统的拓扑结构如图1所示。

系统采用上位机和下位机构成的两层分布式控制结构。上位机为基于工控机的用户控制管理层,完成对检测系统的远程控制和人机交互功能;下位机为基于ARM处理器的现场检测平台控制层,完成锂电池检测组的充放电控制和检测。系统采用PID算法结合闭环反馈控制方式,对锂电池进行充放电管理,可提升充放电精度和可靠性。限于篇幅的原因,内阻检测部分不在此讨论。上位机通过CAN总线实现与现场检测平台控制器之间的通信,完成控制指令的输入、相关数据的存储和显示等功能,进而完成对一个或多个现场检测平台的监控与信息集成。上位机可以经由现场检测平台控制器完成以下功能:①对现场检测单元进行充放电工作模式的集中控制和数据采集;②采集检测信息,在监控界面绘制锂电池充放电参数实时曲线,并将测试数据存人数据库,完成待测电池数据的实时管理;③当检测完成后,将测试结果自动生成测试报告和数据记录文件,为客户或质量检测人员提供依据。

下位机现场检测平台控制器是每组检测单元的主控制器,以ST公司的STM32F103 VCT6处理器为核心,负责对现场检测单元进行管理,能够实现以下功能:①对待检测锂电池进行电流、电压、时间、容量、温度、内阻等充放电参数和工作模式进行配置和下发控制命令,实现全部被测电池的充放电参数、检测流程的统一;②监测现场检测单元的运行状态,避免出现过压或过流现象。

2检测系统硬件设计

2.1处理器及其外围电路设计

下位机控制器选用基于ARM Cortex M3的低功耗嵌入式微处理器STM32F103VCT6,其凭借高性能与低成本的优势被广泛应用于工业控制、智能家电等领域。该芯片属于大容量产品,工作频率8 MHz,经倍频后可达72 MHz。采用LQFP100封装,内置高速存储器,拥有丰富的增强端口和外设。

其外围电路包括电源电路、复位电路、晶振电路和启动电路。

①电源电路:STM32F103VCT6的供电范围为2.2—3.6 V,本文采用AS1117 - 33CX电源转换芯片将外部的DC12 V转换为DC3.3 V。在输出端并联两个钽电容,容量分别为100 μF和0.1μF,用于稳定电路,并在一定程度上加强对波纹的抑制。+3.3 V电源电路如图2所示。

②复位电路:处理器的NRST是复位引脚,当该引脚为低电平时控制器复位。同时,系统还设有手动复位键。

③晶振电路:系统中接有8 MHz的晶振,并且可以倍频到72 MHz。而32. 768 MHz的有源晶振用来给RTC提供时钟信号。

④启动电路:处理器的BOOT0和BOOT1引脚是启动功能引脚,本系统的这两个引脚均接地,即系统直接从内部Flash的程序中启动。

2.2充放电控制模块

检测系统共有8个检测平台,每个检测平台含有8个检测单元。每个检测组的充放电控制模块由信号输出电路、电能转换电路和保护电路3部分组成。

STM32控制器对上位机发送的给定充放电压和电流数据进行处理,并将控制指令和电压、电流输出信号传输至PWM控制器。同时信号反馈模块将采样的电压、电流等反馈信号送至STM32控制器,与给定值进行比较,并由内部程序实现PID算法调节的恒压/流充电、恒流放电闭环控制。

2.2.1信号输出电路

为了完成对电池更精确的充放电,通过PID算法调整数据,决定输出控制信号。由于存在电路损耗、模拟信号的干扰等原因,造成设定电压电流总是与实际输出电压电流之间存在偏差。为了解决这一问题,采用设定值与实际输出值间的闭环负反馈调节思想,由STM32编程实现对电压、电流的反馈控制,进而修正设定值。即STM32将由PID算法调节的数字控制信号经AD5590芯片的D/A转换为模拟量,再经过相应比例的调理放大后送至PWM控制器。同时将采样的锂电池充放电电压和电流数据送至STM32进行反馈比较,修正对充放电原始给定值的设定。

2.2.2电能转换电路

本部分主要由工作模式选择电路、PWM控制器、DC/DC转换电路和信号采样电路构成。由于充电与放电功能部分的工作原理是相似的,本文仅就充电功能部分进行阐述。PWM控制器采用TL494芯片,接收信号采样单元回馈的信号以及STM32控制输出的给定信号。经比较,PWM控制器输出所需要的脉冲宽度,进而使DC/DC转换电路输出所需的电压电流,完成对锂电池恒流、恒压充电操作。STM32控制器可以按照设定的程序对工作模式选择电路发送控制信号,选择恒流、恒压充电方式。充电过程检测如图3所示。

2.2.3保护电路

系统的过电压、过电流检测及保护电路能够有效保护锂电池的充放电过程。消除操作过程中出现的过压、过流的现象,一方面保护锂电池的性能和品质,另一方面也避免了由于过充或过放电使锂电池温度升高发生爆炸等事故。过压检测及保护电路如图4所示。

将系统的过压和过流值分别设置为5v和2.5 A,这里仅以过压检测为例说明,通过设置可调电阻R34的值,与R30进行比例分压即可完成过压值的设置。信号反馈单元采集的信号与设定值进行比较后,如出现高出设定值的过压或过流,指示灯点亮报警,并输出高电平信号至控制器,停止充电操作。

2.3信号采集模块

系统的信号采集部分负责对锂电池的电压、电流和温度进行实时检测,进而在上位机

确反映出锂电池的参数变化,以便对其性能状态进行评估。同时,能够实时监控系统的安全运行状态。

信号采集部分的工作流程:先通过测量电路和传感器采集锂电池的待测信号,经过信号调理及A/D转换后送至现场控制器STM32,最后通过CAN总线通信方式传输至上位机对数据进行处理。

2. 3.1信号采样与调理电路

在实际检测环境下,信号采集环节存在着诸多的干扰,同时本系统所检测的锂电池容量及充放电流均很小,所测信号比较微弱,易受干扰,对测量结果有较大影响。基于此,本文采取在被测电池的负极串联采样电阻的电流检测方案,将所测电流先转换为电压信号,再进行换算处理。即系统对电压、电流信号的检测转换为对电压信号的处理,本文仅对电流信号采集部分进行阐述。

放大电路原理图如图5所示。在电池负端串联一个5W、20 mΩ的精密电阻,测量该电阻两端的电压,再经放大、调理后送至A/D转换器。实际检测中,流经采样电阻的最大电流为2.5 A,因充放电的电流方向相反,所以其两端最大电压差为士0. 05 V,其中-0.05~0 V为放电范围,0~0.05 V为充电范围;实测中得到的最小电流为0.05 A,采样电阻两端压差为±0.001 V。因此,本文选用两级放大电路将采样电压先放大50倍,则采样电阻两端最大电压差由±0.05 V放大至土2.5 V。再进行电压补偿,使采样电压范围变为0~5 V,以满足A/D转换的范围不会溢出。一级放大电路如图5(a)所示。

一级放大电路的输入输出关系为:

二级放大电路由低通滤波器和反相比例放大电路构成。采样信号在前期调理的过程中,由于信号微弱,且存在一定的尖峰干扰,设计中需要加RC低通滤波电路除去干扰信号。二级放大电路原理图如图5(b)所示。二级放大电路的输入输出关系为:

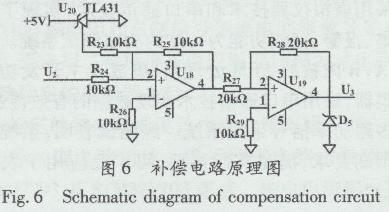

采样电阻上的电压差经放大后,再经电压补偿,得到0~5 V的电压,以满足A/D转换的范围。补偿电路原理图如图6所示。

2.3.2 A/D转换电路

系统现场检测以8块锂电池为一组,分别进行电压、电流信号采集,因此每组共16路数据,进而需要选取有16路模拟输入接口的A/D转换器。由前面章节内容可知,充放电控制电路及锂电池上采样到的电流、电压信号按上述方案已进行了前期的调整处理,使得采集到的电流信号、电压信号均转换为0~5 V范围的电压信号。控制器STM32的I/O接口通过模拟SPI接口实现与AD5590半双工通信。

A/D转换器是数据采集环节的核心器件,其性能直接影响采样的精度。系统选用AD5590作为A/D转换芯片。AD5590是一款集成A/D、D/A转换的芯片。本文AD5590的D/A转换部分负责系统充放电控制模块的电压电流输出,A/D转换部分负责将充放电过程采样到的信号进行数字量化处理。

2.3.3温度信号测量电路

本文选用DS18 820数字温度传感器作为测温元件,且采用与处理器直接相连接的测温方案。

处理器STM32F103VCT6的PB。引脚通过一支4.7 kΩ)上拉电阻器与DS18 820的温度输出端DQ相连,为DS18 820提供驱动能力。当STM32和DS18 820释放数据线时,将数据传输线变为高电平。处理器通过该导线对传感器初始化并完成温度采集。

DS18 820供电方式有寄生供电和电源直接供电两种。本系统采取外部供电方式,能够提高温度信号转换效率。

STM32将存储的温度数据上传至上位机,当温度值超过预设的温度上限,上位机将输出声光电警报。

3结束语

本文针对锂电池性能检测要求和现有的工作状况,提出了一种模块化设计思想的两层分布式控制结构。上位机为控制管理层,完成对检测系统工步参数的设置和数据采集等人机交互功能;下位机为现场检测平台控制层,完成锂电池检测组的充放电控制和检测。采用PID算法调节结合闭环反馈控制方式对锂电池进行充放电管理,使得系统具有较高等级的充放电精度,能够准确反映产品品质,进而便于进行严格的评定与筛选。

同时系统内置多个保护电路和措施,具有过流、过压、过温保护等功能,当充放电的实时指标超过预设参数,将立即触发保护和报警程序,即终止整个系统的工作。测试运行结果表明,该系统便于集中控制和管理,同时具有较好的充放电精度和可靠性。

下一篇:返回列表