时海涛*

(中国石化工程建设有限公司,北京100101)

摘要:通过挖掘现有烯烃催化裂解技术在节能方面的潜力,提出了一种反应进料先气化,再作为膨胀机工质做功,从而降低能耗的反应进料系统。通过工程实例,对比现有技术方案和改进方案,证明改进方案可达到降低装置能耗,节省操作费用的效果,同时不影响预加氢反应和催化裂解反应。

关键词:烯烃催化裂解;进料系统;节能优化;膨胀机

中图分类号:TQ211 文章编号:0253 - 4320( 2016) 04 - 0146 - 04

DOI:10. 16606/j. cnki. issn 0253 - 4320. 2016. 04. 036

1技术背景

烯烃催化裂解技术是利用乙烯装置、MTO装置或炼油装置副产的碳四及更重组分作为原料,在催化剂作用下,催化裂解原料中所含的烯烃,获得轻分子烯烃丙烯和乙烯的一种方法。为避免原料中夹带的二烯烃、炔烃等在催化裂解反应器内积碳,造成催化剂失活、反应周期缩短,及副反应增多、反应选择性下降,通常设置反应进料预加氢反应器,去除二烯烃、炔烃等有害组分。

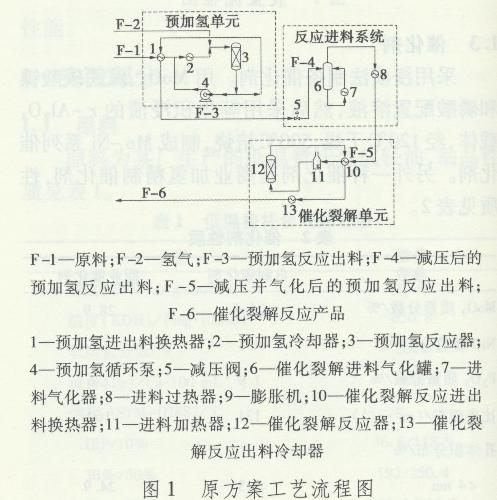

该技术的典型工艺如图1所示。原料经预加氢单元,去除二烯烃、炔烃等有害组分后,经减压阀减压,再经气化单元被加热气化后,进入催化裂解反应单元,原料中的碳四及更重烯烃转化为丙烯、乙烯。

分析图1所示流程可知,上述流程中各设备操作条件(操作压力、操作温度、介质相态等)由预加氢反应和催化裂解反应的条件决定。预加氢反应为液相的选择性加氢反应,反应起始温度较低,操作压力较高,进料中烃类呈液相,少量氢气呈气相,反应后氢气大部分被消耗,剩余氢气溶解在液相烃类中,故反应产物呈液相。催化裂解反应则是气相且分子数增多的反应,故反应压力较低,而反应温度较高。因此反应进料系统的作用是将压力较高的液相加氢产物转变为压力较低的气相催化裂解反应进料,即此部分要实现2步操作:①降压;②气化。

而从节能角度分析,上述流程采用了如反应进出料换热等节能措施,能量的利用似已较为充分,若要进一步挖掘节能潜力,在不改变反应条件的前提下,如何利用好2个反应之间的压力差,成为节能优化的突破口。

膨胀机是使气体膨胀做功,同时产生冷量的机器。主要用于节能和制取冷量。国外的石化工艺技术专利商和透平膨胀机专业制造厂,均将余压、废热的能量回收作为一个方向加以研究、开发和推广应用。这些应用实践为回收余压以降低能耗开辟了道路。

综上所述,开发一种反应进料流程,利用膨胀机代替减压阀减压,回收物料的压力势能,是本文中的主旨。

2改进方案

在不改变反应进料系统操作目的(即降压和气化)的前提下,为利用膨胀机实现装置的进一步节能,提出了改进的烯烃催化裂解反应进料系统及方法。采取先将预加氢反应出料加热气化,再用作膨胀机工质驱动机泵的方法,代替传统流程先减压再气化的方法,利用预加氢反应出料的压力势能做功,达到降低能耗,节省操作费用的目的。

这种烯烃催化裂解反应系统如图2所示。预加氢反应出料不减压直接被加热气化,气化后经膨胀机减压至催化裂解反应所需压力。膨胀机通过轴承与机泵相连,轴承还连接电机或透平。膨胀机输出功率与机泵需要功率相比,不足部分由电机或透平提供,此电机或透平在膨胀机无工质时还充当开工动力来源。

3工程实例

下面结合某烯烃催化裂解装置实例,说明本文中所述改进方法的实施方案及效果。

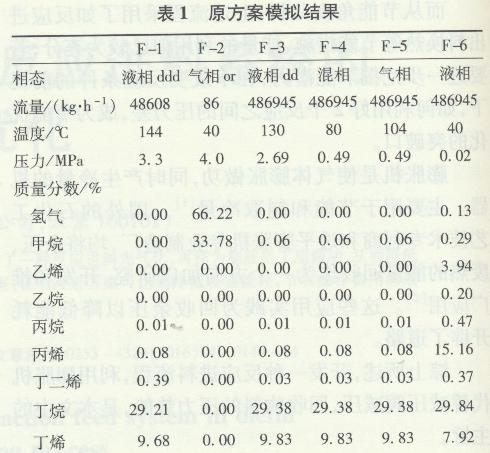

某工程项目烯烃催化裂解装置原工艺包采用如图1所示流程:自上游来的原料(F-1)在预加氢进出料换热器1与加氢反应出料换热冷却,再经预加氢冷却器2冷却至40℃,与氢气(F-2)混合进入预加氢反应器3。预加氢反应器的操作压力为2.9 M Pa,反应温升为9℃。预加氢反应器出口物料,一部分经预加氢循环泵4升压,返回至预加氢冷却器2,作为预加氢循环物料;一部分经预加氢进出料换热器1与原料(F-1)换热升温,作为预加氢反应出料(F-3)送至下游。预加氢反应出料(F-3)经减压阀5减压后,送至催化裂解进料气化罐6,减压阀上游操作压力为2. 69MPa,操作温度为130℃,阀出口压力为0. 49MPa,催化裂解进料缓冲罐的操作压力为0. 49MPa,操作温度为89℃。预加氢反应出料在进料气化器7被加热气化后,气相再经进料过热器8加热至104℃。过热的预加氢反应出料F_5在催化裂解反应进出料换热器10与催化裂解反应器出料换热升温,再经进料加热器11被加热至反应温度后,进入催化裂解反应器12。进料加热器操作压力0. 32 M Pa,物料侧出口温度为575℃;催化裂解反应器操作压力0. 07MPa,反应温度为575℃。催化裂解反应器出料与预加氢反应出料(F-5)换热后,再经催化裂解反应出料冷却器冷却至40℃,作为烯烃催化裂解反应出料(F -6)送至下游分离单元。

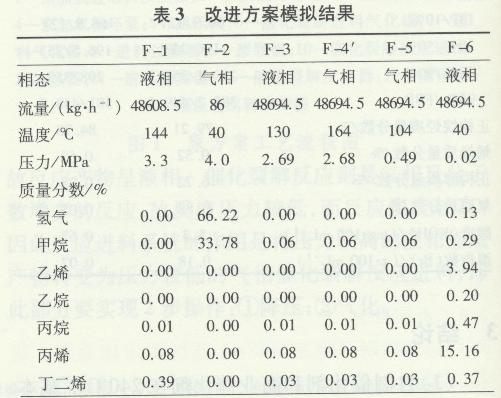

应用上述改进方法,采用如图2所示流程。预加氢反应出料(F-3)在进料气化器7被加热气化,气相(F -4’)进入膨胀机9作为工质做功,驱动机泵。膨胀机以气化后的预加氢反应出料为工质,预加氢反应出料在膨胀机内做功减压并气化。其他各步骤参数与原工艺包方案相同,综合考虑管道阻力降等,确定预加氢反应出料在膨胀机做功减压后压力为0. 36 M Pa。

4改进效果

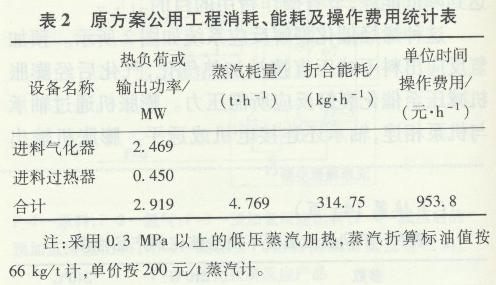

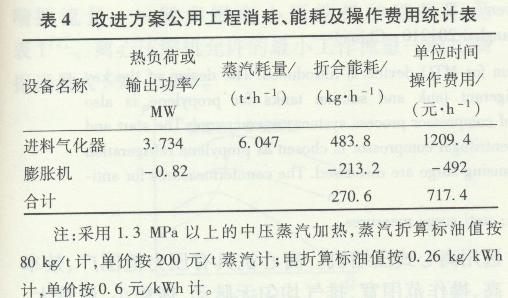

采用通用的流程模拟软件,对原方案及改进方案进行了模拟,并对反应进料系统的能耗及操作费用进行了核算。原工艺包各物流组成见表1;反应进料系统公用工程消耗、综合能耗及操作费用核算见表2。改进方案各物流组成见表3,反应进料制备系统公用工程消耗,综合能耗及操作费用核算见表4。

对比表1、表3结果可知,改进方法既不会改变预加氢操作条件,也不会改变催化裂解进料条件,仅在预加氢与催化裂解之间的反应进料制备过程中,物料的温度、压力及相态有所改变。

对比表2、表4结果可知,改进方法单位时间能耗可比原方案减少44.15 kg标油;单位时间操作费用可降低236.4元,按年操作8 000 h计,每年可节省操作成本189. 12万元。因增设膨胀机及进料气化器等设备壁厚增加所产生的投资增量也可在短时间内收回。

5讨论

根据烯烃催化裂解装置特点,即预加氢反应压力高、温度低且为液相反应,而催化裂解反应压力低、温度高且为气相反应,顺势而为,采取先将反应物料气化再用作膨胀机工质的方法,回收物料的压势能,达到了节能降费的目的。

改进方法的实施效果受到多种因素的影响,这些因素大体可分为2类,一类影响节能效果,另一类则影响降费效果。

(1)影响节能效果的因素。根据上述工程实例,原工艺方案反应进料系统的能耗为进料气化器和进料过热器的蒸汽消耗;改进方案的能耗为进料气化器的蒸汽消耗,同时膨胀机回收电能。比较2种方案,改进方案的蒸汽总耗量略有增加,但是却能回收一定量的电能。因此改进方案的节能效果由回收电量与蒸汽消耗增加量的差值决定。蒸汽消耗量增加是由气化压力的提高造成的,而回收电量则取决于膨胀机进出口压差。因此,两者从根本上说是由预加氢反应压力和催化裂解反应压力决定的。对于本装置来说,反应是最为关键的,反应操作条件首先被确定,其他设备操作条件乃至工艺流程,都要围绕反应来设计。因此,一旦反应操作条件确定,则改进方案的最大节能效果就已确定。而改进方案的实际节能效果由膨胀机进出口压差占两反应压力差的比值决定,比值越接近1,即膨胀机进出口压差越接近两反应压力差,节能效果越好。也就是说,尽量降低预加氢反应器至催化裂解反应器之间的设备及管路压降,有利于取得更好的节能效果。具体的工程措施包括:选择低压降换热器,采用低催化剂床层压降反应器及优化设备布置,尽量减少管线长度等。

(2)影响降费效果的因素。当膨胀机进出口压差确定后,改进方案的降费效果则由当地的电和蒸汽的价格决定。因此,改进方案更适合那些电价贵而蒸汽价格便宜的企业。当不同品位(压力)的蒸汽价格不同时,则还需考虑蒸汽价差对降费效果的影响。对于本文中的实例,当低压蒸汽价格降为150元/t,而中压蒸汽价格仍为200元/t时,原方案单位时间操作费用降为715. 35元/h,低于改进方案费用,即改进方案无降费效果,但节能效果依旧。

6结语

通过挖掘现有烯烃催化裂解技术的节能潜力,提出了改进工艺流程,达到了如下效果。

(1)降低装置能耗

通过将预加氢反应出料在较高压力下气化,用作膨胀机工质驱动机泵,回收利用物料的压力势能,全部或部分替代机泵所需蒸汽或电,从而降低装置能耗。

(2)减少操作费用

本文中所述方法与传统方法相比,由于总体公用工程消耗量降低,装置操作费用可明显减少;新增膨胀机及催化裂解进料气化罐等部分设备设计条件提高所增加的投资,可在较短时间内回收,改进方案经济效益明显。

(3)不影响预加氢反应和催化裂解反应

本文中所述方法不需改变预加氢反应和催化裂解反应操作条件,对两者无影响。

下一篇:返回列表