作者:郑晓蒙

AI-Mg-Sc-Zr合金比强度高、耐蚀性能好和可焊性能好,多应用于航天航空领域。尤其含有Sc、Zr元素使其比强度大幅度提升,起到很好的微合金强化作用。同时合金铸锭的整体组织、性能影响加工成形性能,一些铸造缺陷会残留到最终成品中难以消除,因而铸锭的均匀性十分重要。研究表明,Al-Mg-Sc-Zr铸锭的冷却速率对晶粒组织、Al3(Sc,Zr)析出及合金硬度性能等有显著影响。而大尺寸铸锭必然存在不均匀性。一些文献通过选择不同的模具来模拟冷却速率,但不能真实地反映生产用大尺寸铸锭的温度梯度、冷却速率和凝固率等变化,难以对大尺寸铸锭通过均匀化热处理进行组织、性能的均匀性调控。

本试验选择了某工厂的1400 mm大尺寸的Al-6Mg-0.3(Sc,Zr)合金铸锭进行分析,结合HRTEM,TEM,SEM,OM等检测方法,对各部分的凝固铸态样品进行组织、性能均匀性的研究,并对各部分均匀化后的样品进行相应研究。同时,结合HRTEM来确定Al3( Sc,Zr)粒子在不同均匀化温度下的结构差异,分析强化机制,以期对大尺寸Al-Mg-Sc-Zr合金铸锭加工工艺的制订提供参考。

1 试验材料及方法

本试验采用工厂提供的长1400 mm、宽300 mm的大尺寸扁铸锭,合金为AI-6Mg-0.3(Sc+ Zr),取样如图1所示。从铸锭上切取中心区域(记作C处)、边部区域(记作E处)及二者的中间区域(记作Q处)铸态样品,进行性能和组织分析;随后取不同区域样品进行均匀化热处理,温度为3000C、350℃、400℃、550。C,时间为12 h,同样对其性能和组织进行分析和研究。

显微硬度测试所用载荷为0.2 kg,保压10 s,每个试样测试5个点,取其平均值。组织的观察采用Leica DM ILM HC金相显微镜,样品在WYJ-15 A30-V DC REGULATE POWER SUPPLY稳压电源上进行电解抛光和阳极覆膜,采用200 mL的90% CH,CH2OH +10% HC104电解抛光液,200 mL的97% H20+HBF4阳极覆膜液。扫描电镜为FEI Quanta 200,采用背散射电子观察。透射电镜为TECNAI G2 F20,样品磨制10 um厚,冲成Φ=3 mm的小圆片,在500mL的70%甲醇+30%硝酸双喷液中喷出小孔。

2试验结果

2.1 铸锭均匀化前后不同部位的硬度值

图2为铸锭不同部位硬度图,铸态样的硬度值呈不均匀分布,靠近铸锭边部硬度值稍高。均匀化热处理后,合金硬度值得到整体提升。在相同部位,均匀化后硬度值上升;在350℃时硬度值的上升幅度最大;随后温度升高,在400℃时硬度值的呈下降趋势;当温度升高到550℃时,硬度值已平均下降到仅比铸态硬度高10 HV的水平。对于不同区域,铸态的硬度值差为4.9 HV,而在350℃12 h均匀化后,中心和边部硬度峰值分别为113.9 HV和115.2 HV,

此时合金的整体硬度值趋于一致,不同部位硬度值差降低到最小。

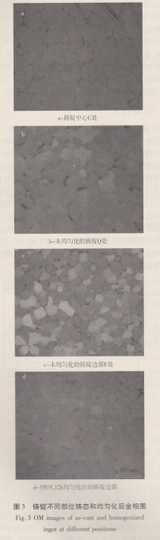

2.2铸锭不同部位的金相组织

图3是合金的金相显微组织,铸态样的不同部位晶粒尺寸有明显差异。在铸态中心区域C处(图3a)的平均晶粒尺寸为50 um~60um,比Q处(图3b)的50 um和边部E处(图3c)的40 um整体要大。铸态晶粒尺寸与凝固形核相关,边部冷却速率较大,过冷度较大,易形成非均质形核中心,故而形成细小等轴晶;靠近中心区域冷却速率稍低,形核后由于温度较高、能量高,晶粒能长成较大尺寸。但所有区域均未发现枝晶偏析,添加的Sc,Zr能有效成为非均质形核中心,从而抑制了枝晶的偏析。在350℃12 h均匀化热处理后(图3d),晶粒的尺寸不发生明显变化,说明铸态合金晶粒尺寸受均匀化影响很小。

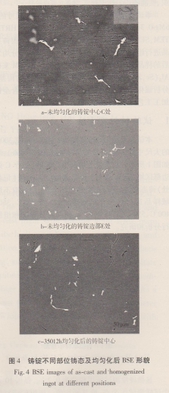

2.3铸锭不同部位的扫描电镜组织

图4是合金的扫描电镜图,在未均匀化的铸锭中心晶界处发现析出物(图4a),由线扫描可知深色的偏聚物为Mg的偏聚,是在晶界连续分布的AIMg相。这种AIMg相是一种β相的初始偏聚形貌,属尚未形成完整的形貌清晰、尺寸更大的p相。而在铸锭边部组织中则未观察到该析出相(图4b);对合金进行350℃12 h均匀化后,铸锭中心部位Mg的偏聚大部分消失(图4c),不均匀偏析得以减轻,铸锭组织更为均匀。

2.4不同部位铸态及均匀化后透射电镜观察

透射电子显微分析是从<100>方向入射电子束,取明场像进行观察。发现铸态铸锭中心部位较为洁净(图Sa),有少量短棒状相,据推测是Al6 Mri析出相。在350℃12 h均匀化后,中心部位(图Sb)出现大量弥散的析出相,尺寸较小而分布较密集。在550℃12 h处理后(图Sc),Al3( Sc,Zr)析出相数量减少,且粒子间的间距增加,即析出粒子密度变小而粗化。

3 分析讨论

3.1大尺寸铸锭的组织、性能不均匀

铸锭不同部位的硬度值分布呈不均匀,靠近边部的硬度值较高,这与合金在凝固过程中冷却速率相关,虽然添加Sc、Zr对Al-Mg合金就有明显的细化晶粒作用,起到细晶强化作用,铸态晶粒尺寸已达到某些不添加晶粒细化剂的Al-Mg枝晶尺寸,但铸锭边部与模具接触,冷却速率较高,溶液过冷度较高,能量起伏大,易形成较多非均质形核中心,从而生成更为细小的等轴晶(图3)。

由文献中99. 7A10. 3Sc-94. SA15. SMg相图可知,当元素含量固定时,铸锭凝固过程中,中心区域能较长时间保持在高温条件下,凝固时先进入L+Al3( Sc,Zr)二相区,温度缓慢下降时才进入L+Al3( Sc,Zr)+(A1)三相区,(Al)相在之前形成的AI3( Sc,Zr)相上形核长大;而边部存在温度快冷,能更快进入三相区。相比之下,中心区域能更长地停留在二相区,Al3( Sc,Zr)相有更充足的时间长大,当Sc,Zr元素总含量不变时,尺寸的增加使Sc,Zr相的数目减少,而异质形核核心数量的降低,使凝固后晶粒尺寸会偏大。

由于晶界能阻碍位错运动,晶粒大小与强度σGB关系可由Hall-Petch公式:

kHP对于Al-5Mg合金其数值为0.15 MPa m12~0. 25 MPa m1/2,该数值不算太小,能对晶界强度起到作用。边部的晶粒尺寸D较小,强度增加越明显,强度与硬度成正比例增长,故对硬度值贡献也越大:在350℃12 h均匀化后,各部位的硬度值趋于一致,但边部硬度仍比心部硬度略高(图2),这种硬度差异主要来源于铸锭不同部位的晶粒尺寸差异所致的晶界强化值差所贡献。

铸锭中心发现晶界上有Mg偏析,这种分布不均匀经350℃12 h均匀化热处理后得以大幅度减少。大部分聚集在晶界处的AIMg相消失,Mg原子融入a( Al)基体中,融人固溶体中会造成晶格畸变,引起固溶强化。由公式:

式中:

铝基体的剪切模量一般接近26 GPa,Mg对应的ε值为3.8×10-7,为了得到独立的固溶影响值,屈服强度应对应溶质浓度的平方根。在Al-Mg合金中,镁固溶含量能保持在3%~5 010之间,该浓度被证实能提高75 N/mm2~ 100 N/mm2的强度。在硬度图2中,铸态边部与心部的硬度值差,是受晶粒尺寸差所致晶界强化值,以及边部无Mg偏析强度增量共同作用。铸锭中心在均匀化后比其余部位硬度值增量大,就是在均匀化后Mg偏聚得以减轻,对合金有固溶强化作用。350℃下的热力学过程中,Sc、Zr原子的形成的稳定Al3( Sc,Zr)初生相难以分解,还用于消耗生成弥散析出的Al3( Sc,Zr)粒子,对固溶强化的贡献几乎可忽略。

3.2均匀化析出强化相粒子

Al-Mg-Sc-Zr铸锭经均匀化热处理后会有Sc、Zr原子从过饱和铝基体中析出,形成Al3( Sc,Zr)沉淀强化粒子。这种种析出相强化主要有:位错切过粒子的剪切强化机制,包括有序强化、共格强化和分子错配强化,以及位错形成位错环绕过粒子的Orowan绕过强化机制。

在Marquis等人的研究中,当析出相粒子直径为5 nm是剪切强化向Orowan绕过强化的一个临界直径二因此,复合的强化机制受哪种因素主导,主要取决于析出相粒子的平均尺寸。在平均直径相同的情况下,粒子大小均匀的比不均匀统一的合金强度要高。

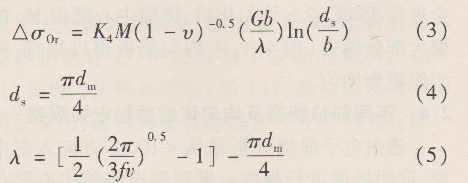

本试验350℃之前的热处理析出Al3( Sc,Zr)粒子为5 mm左右.主要体现为剪切强化机制,弥散第二相粒子的析出能提高合金的强度和硬度值。温度高于350℃后,析出相半径开始增大,在5500C12 h平均尺寸极大地粗化,这期间Orowan绕过机制占主导。析出相的R寸与Orowan绕过机制直接相关,其临界应力与粒子尺寸成半定量关系:。

对尺寸大于5 nm的Al3(Sc,Zr)粒子,可用公式计算强度增量:

式中:

△σOr-Orowan绕过机制的强度增量;

K4一与粒子析出尺寸和分布相关的常量;

M一泰勒因子;

v一最大泊松比;

λ-平均粒子间距离;

b-Al基体的柏氏矢量;

ds一粒子平均尺寸;

dm-Al3( Sc,Zr)析出粒子尺寸。

由(4)(5)可知,dm值越高,相应d。数值会增加,根据Yin等人计算,在Al3( Sc,Zr)粒子尺寸从19 nm增长到20 nm时,强度减少15 N/mm2,Orowan位错环绕过导致强度增量△σor值降低。

因此在硬度图2中,在经过350℃12 h热处理形成5 nrri的析出相后,随着热处理温度升高,析出粒子粗化,根据Orowan位错环绕过机制公式,Orowan强度增量出现降低,硬度值出现下降。

4 结 论

1)大尺寸Al- Mg-Sc-Zr铸锭存在铸态组织和性能不均匀,边部冷却速率高,晶粒小、析出相多、硬度高;铸锭中心区域存在镁偏析。

2)大尺寸铸锭经均匀化热处理后,中心镁偏析大部分消除,发生固溶强化;铸锭析出Al3( Sc,Zr)粒子起到析出强化作用。350℃12 h时铸锭各部位硬度值达到峰值,且数值趋于一致,故最佳均匀化工艺是350℃12 h。

3)大尺寸铸锭高于3500C均匀化,铝基体中析出弥散Al3( Sc,Zr)粒子,其强化机制为Orowan绕过机制。均匀化温度升高,析出粒子粗化直径增大,强度增量△σor值减小,硬度值随温度升高而下降。

5摘要:

采用高分辨电镜、透射电镜、扫描电镜、光学显微镜和显微硬度测试等方法,研究大尺寸Al-Mg-Sc-Ze铸锭均匀性及不同温度均匀化后组织性能的变化。结果表明,大尺寸铸锭铸态组织存在组织和性能不均匀,边部冷却速率高,晶粒小、析出相多、硬度高;中心存在镁偏析。均匀化热处理后,中心镁偏析部分消除,发生固溶强化;铸锭析出Al3( Se,Zr)粒子起到析出强化作用。高于350℃析出粒子的直径大于临界直径,强化机制为Orowan绕过机制。析出粒子直径越大,强度增量△σor值减小,温度升高而硬度下降。